Capacidad de procesos: métricas de calidad y estrategia Seis Sigma

Bienvenidos a una nueva entrada del blog de Atlas Consultora. En esta ocasión, conoceremos las técnicas estadísticas que se utilizan para interpretar los procesos mediante métricas de calidad. Particularmente, nos centraremos en los índices de capacidad de procesos, con el objetivo de que puedas implementarlos en tu organización. De esta manera, serás capaz de identificar el estado de los mismos y, así, elegir las estrategias de mejora adecuadas, en el marco de la filosofía Seis Sigma.

En las última entradas, conocimos las Q7 y las M7, que son las herramientas básicas y las herramientas de gestión de la calidad. Si aún no pudiste leerlas, no dejes de hacerlo, acá te dejo los links 👇.

¿Qué es la capacidad de procesos?

Si bien estamos acostumbrados a asociar el término “capacidad” al potencial de producción o volumen máximo que una planta, línea o estación es capaz de producir, en la nota de hoy veremos la capacidad desde el punto de vista de la calidad. En líneas generales, evaluaremos la amplitud de la variación natural de un proceso para una característica de calidad dada.

Davis R. Bothe definió la capacidad de procesos en su libro “Measuring Process Capability: Techniques and Calculations for Quality and Manufacturing Engineers” como la habilidad de un proceso de cumplir con las expectativas del cliente.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

En efecto, aunque el término en español no sea el más agraciado por la confusión que genera (somos muchos los que creemos que la RAE debería permitir el anglicismo “capabilidad” para diferenciarlo de capacidad de producción), la capacidad de procesos es la manera de medir qué tanto se ajusta nuestro proceso a las expectativas del cliente. Es por eso que nos muestra la variabilidad inherente de un proceso en ausencia de cualquier causa especial indeseable. Esto implica que la variabilidad del mismo es debida exclusivamente a causas comunes.

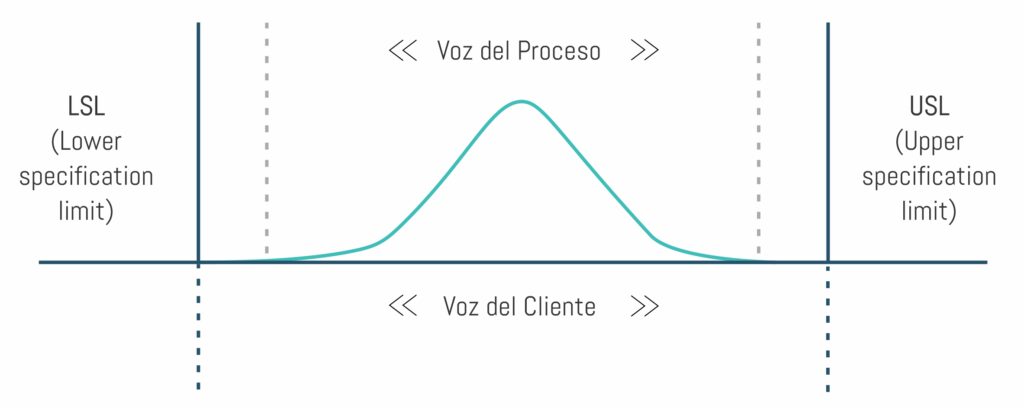

Suponiendo una característica de calidad cuya variable de respuesta sigue una distribución normal, podemos decir que la curva representa lo que está entregando el proceso, es decir, es la “voz del proceso” e indica lo que está ocurriendo. Por su parte, los límites de especificación definen lo que se considera una falla y, por ende, representan la “voz del cliente” e indica lo que debe ocurrir.

Podemos ver, entonces, que sería deseable que la “voz del proceso” esté siempre dentro de la “voz del cliente”, pero, ¿qué tanto dentro? Existen varias maneras de evaluar la habilidad o la capacidad de un proceso, que no necesariamente son variantes, sino que a menudo se complementan entre sí.

Índice de capacidad potencial del proceso (Cp)

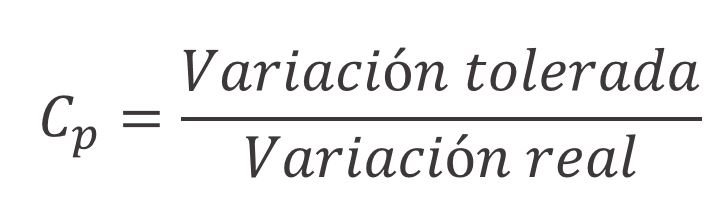

Uno de los índices más utilizados es el Cp, que mide la capacidad potencial de un proceso. Es decir, evalúa si el proceso es potencialmente capaz de cumplir con las especificaciones del cliente. Para hacerlo, compara la variación tolerada con la variación real:

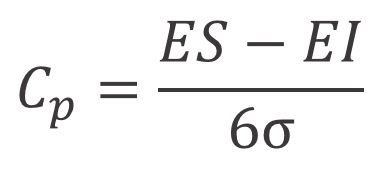

Asumiendo, como dijimos anteriormente, una distribución normal, vemos que entre μ ± 3σ se encuentra el 99,73% de los valores de respuesta. Por este motivo, decimos que la variación real va a ser ≈ 6σ. No obstante, la variación tolerada no será otra cosa más que la diferencia entre las especificaciones del cliente. De esta manera, entendemos al Cp como:

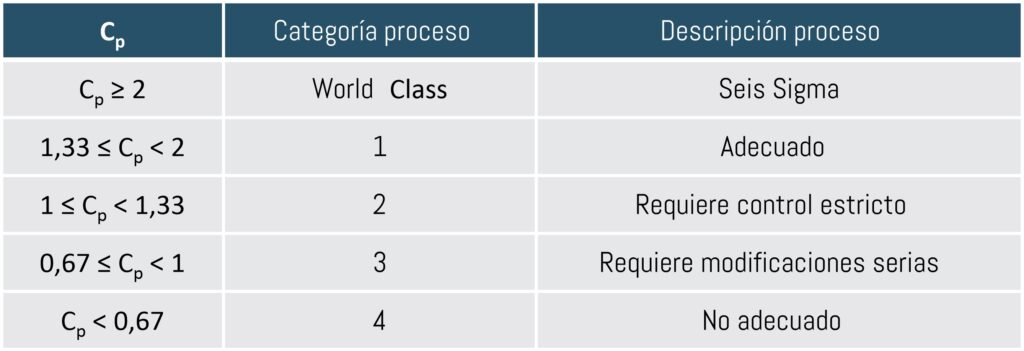

Entonces, podemos interpretar que lo deseable es que los procesos tengan un índice Cp mayor a 1 y, por el contrario, si fuese menor a 1, es evidencia suficiente de que el proceso no será capaz de cumplir con las especificaciones. Para una interpretación más precisa, podemos tabular los procesos en las siguientes categorías, dependiendo de su Cp:

De donde se interpreta que, suponiendo un proceso centrado (sin sesgos), el índice Cp deberá ser mayor o igual a 1,33 para que pueda ser considerado como adecuado, y mayor a 2 para que sea de Clase Mundial.

Índice de capacidad real del proceso (Cpk)

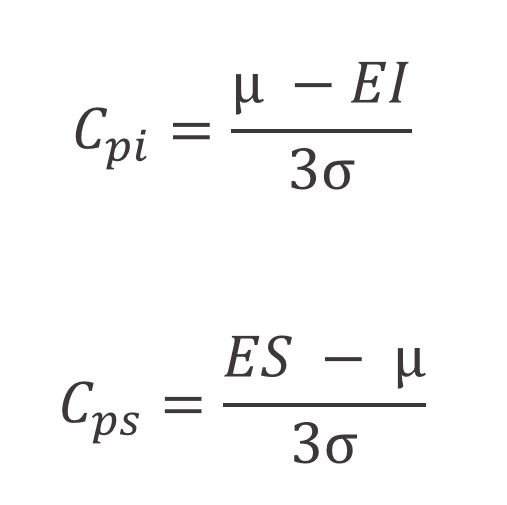

Para evaluar la capacidad de procesos no centrados, se utilizan dos índices complementarios: Cpi y Cps. Estos evalúan al proceso contra cada uno de sus límites, es decir, Cpi mide la capacidad del proceso de cumplir con la especificación inferior mientras que Cps lo hace con la especificación superior.

En términos prácticos, podemos interpretar los índices a partir de su cálculo:

Sin embargo, para expresar la capacidad global del proceso, consideramos el caso menos favorable: aquel en el cual la media se encuentra más cerca del límite de especificación. Es decir: el menor valor entre Cpi y Cps. A este valor lo denominamos Cpk:

A fin de apoyar la interpretación del mismo, podemos identificar algunas consideraciones:

- Cp es siempre positivo

- Si el proceso está centrado Cpk = Cp

- Cpk puede ser positivo, cero o negativo

- Si Cpk es cero, el 50% del producto está fuera de especificación

- Si Cpk es negativo, más del 50% del producto está fuera de especificación

Índice de centrado del proceso (K)

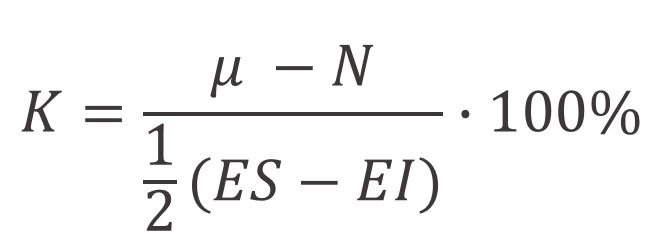

La diferencia entre los índices antes presentados evidencia la necesidad de entender si la distribución de la característica de la calidad está centrada con respecto a las especificaciones o no. Para ello, utilizamos el índice de centrado del proceso, que mide la diferencia entre su media y el valor objetivo (nominal) para dicha característica de calidad:

Podemos ver, entonces, que el signo de K define de qué lado del valor nominal N está la media del proceso.

Habitualmente asumimos que |K| debe ser, como máximo, un 20%. De lo contrario, su nivel de descentrado será demasiado significativo, lo que implicará una reducción notable en la capacidad del proceso.

¿Qué hacemos con estos indicadores?

Como ya hemos dicho en reiteradas oportunidades, lograr brindar un producto o servicio de calidad no es solo una cuestión de intención, sino que requiere bastos esfuerzos en garantizar procesos fiables, capaces y estables. Adicionalmente, sabemos que, si no medimos, no podremos gestionar; y si no gestionamos, difícilmente podamos mejorar.

En este sentido, medir la capacidad de nuestros procesos será uno de los pilares en la gestión de la calidad de nuestra organización. De esta manera, podremos vincular la filosofía de la mejora continua con nuestra gestión de la calidad, en el marco de una estrategia Seis Sigma.

¿Qué es Seis Sigma?

Si nos adentramos un poco más en la medición de capacidad de los procesos, podremos observar que estos tienen fluctuaciones según el marco temporal en que lo midamos. Hay estudios que indican que, en el largo plazo, la media del proceso suele desplazarse hasta 1,5σ respecto a la medida turno a turno o día a día.

Este desplazamiento pone de manifiesto la necesidad de ser aún más exigentes con nuestro propio proceso. Es por ello que las empresas de Clase Mundial dejaron de evaluar sus procesos dentro de ± 3σ y duplicaron ese requerimiento, a fin de garantizarse de que las variaciones del largo plazo no impliquen un decremento notable en sus índices de calidad.

En términos generales, Seis Sigma dejó de ser una medida netamente estadística y se convirtió en el nombre propio de la estrategia para mejorar la calidad de los procesos, mediante la identificación y eliminación de los defectos, así como la minimización de la variabilidad en las salidas del proceso.

En resumen, esta fue una visión general de la capacidad de los procesos y de la aplicación de métricas de calidad como driver para mejorar tus procesos mediante estrategias Seis Sigma. Sin embargo, la próxima semana veremos cómo implementarlo en tu organización, y les mostraremos un caso de éxito que te servirá de apoyo a la hora de implementar lo aprendido hoy. 😊