Qué son las 7 herramientas básicas de la calidad

¡Bienvenidos/as a una nueva entrada del blog de Atlas Consultora!

En las publicaciones anteriores buscamos responder qué es y cómo implementar gestión de la calidad y vimos los sistemas de gestión de la calidad y normas ISO 9000. Esta semana veremos qué son las 7 herramientas básicas de la calidad.

Estas herramientas de resolución de problemas que nos permitirán poner manos a la obra para analizar y resolver problemas de calidad en nuestra organización. Sin más, comenzamos.

Las 7 herramientas básicas de calidad nos serán de utilidad para recolectar datos, visualizar, analizar y resolver problemas asociados a calidad. Estas herramientas, simples por no requerir excesivos conocimientos en estadística, nos darán una primera aproximación para resolver buena parte de estos desafíos en nuestra organización.

Las 7 herramientas básicas de calidad son:

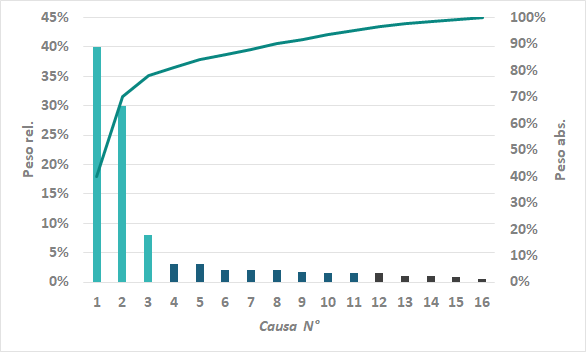

Diagrama de Pareto: principio de “pocas vitales, muchas triviales”

Herramientas básicas de la calidad para asignar Recursos finitos entre opciones competitivas

Una constante al gestionar y mejorar procesos es que siempre hay más cosas por resolver que el tiempo y recursos con los que contamos. Por este motivo, es clave preguntarnos con cuáles empezar.

En 1896, el economista Vilfredo Pareto descubrió un hecho interesante: el 80% de la tierra en Italia pertenecía a un 20% de la población. Curiosamente, esa tendencia se veía también en la distribución de riqueza de otros países, y además está presente en múltiples órdenes de los negocios y la naturaleza.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

Algunos ejemplos clásicos de este comportamiento: el 20% de los clientes representan el 80% de las ventas, un 20% de los artículos representan el 80% de la facturación, alrededor del 20% de los tipos de fallas generan el 80% de los problemas.

En su forma general, la regla de Pareto nos dice que un pequeño porcentaje de las causas producen una gran proporción de los resultados.

Enfoquémonos en las pocas vitales

Esta relación 80-20, en forma más generalizada como ley potencial (donde existe una relación no lineal entre causas y efectos) nos sugiere una idea simple pero poderosa:

Enfoquémonos en las pocas causas críticas que producen el mayor impacto en los resultados.

El proceso es simple, listemos las diferentes causas con su impacto (ventas, cantidad de defectos, costo de los defectos) y ordenémoslos de mayor a menor. Adicionalmente podemos incluir el % relativo acumulado.

También llamado análisis ABC: unas pocas A ocasionan mucho del efecto, B’s que conllevan algo, y las C’s que conllevan casi nada.

De esta forma, podremos tener una idea de la importancia relativa de cada causa y priorizar nuestros esfuerzos en las más importantes para maximizar nuestro impacto.

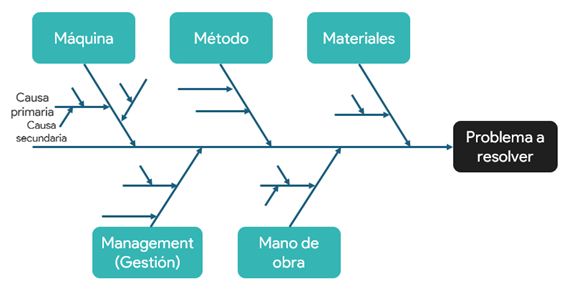

Diagrama de espina de pescado, Diagrama de Ishikawa o Análisis de causa raíz

Quedarnos en la superficie del problema no es efectivo

Por intentar resolver los problemas rápidamente podemos caer en la tentación de trabajar en los efectos más superficiales con soluciones de corto plazo.

Si bien estas acciones pueden tener un efecto visible, generalmente terminan siendo un “parche” a un problema de fondo no evidente a simple vista.

Analicemos la causa raíz

Este análisis, también análisis de los 5 por qués, busca sistemáticamente indagar hasta llegar al meollo de la cuestión. Algo que inicialmente se pudo haber explicado con “falta de voluntad” o “cosas que pasan” generalmente tiene una raíz en cómo ese proceso o sistema está diseñado.

La solución: Invertir tiempo en analizar la causa raíz para generar un cambio robusto.

Resulta de mucha utilidad en este sentido realizar el análisis en equipo, buscando que distintos puntos de vista estén involucrados (operaciones, mantenimiento, proyectos, calidad, u otros) y no censurar inicialmente ninguna idea (cual dinámica de brainstorming).

Los pasos son simples: se define el problema central que se quiere resolver y se identifican los factores o dimensiones principales que se supone son causa del problema. A su vez, dentro de cada dimensión, se incluyen las causas primarias, secundarias, terciarias, etc, a fin de tener una representación gráfica del problema.

A continuación vemos un diagrama de ejemplo:

También conocido en el entorno manufacturero como análisis de las 5M, el análisis puede ser realizado tomando como punto de partida estas categorías u otras.

La lógica es abarcar todos los posibles aspectos que pueden tener influencia en el problema, distinguiendo causas de mayor y menor orden en cada caso.

Esta herramienta puede ser combinada con su posterior disposición en una matriz de impacto-probabilidad (o impacto-probabilidad-esfuerzo) para priorizar las acciones de mejora que se originen.

Histograma

Al analizar temáticas de calidad, pueden existir relaciones en los datos no evidentes a simple vista. Una herramienta para detectar patrones o comportamientos es la de evaluar cierto aspecto de acuerdo a cierto agrupamiento de los datos.

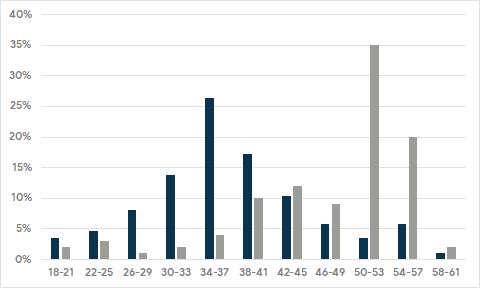

El histograma es una representación aproximada de la distribución (forma y dispersión) de cierto fenómeno en los grupos que estamos analizando.

A su vez, el histograma nos servirá como herramienta de comparación de la distribución de dos conjuntos de datos. Por ejemplo: defectos por tipo de producto, edades de los clientes de distintos tipos de producto, comparación entre dos momentos de tiempo distintos u otras.

Los grupos se definen con rangos generalmente de igual tamaño, consecutivos, en los que se registra el número de observaciones correspondiente.

El histograma nos permite obtener una primera aproximación de la distribución real de los datos y detectar patrones que sirvan como punto de partida para mejorar y controlar los procesos.

Hoja de recogida de datos

Lo que no se mide, no se gestiona

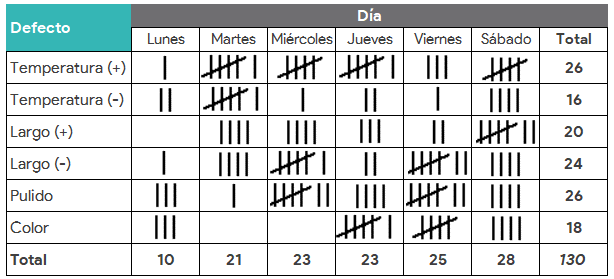

Esta herramienta posibilita registrar en tiempo real y en el lugar en el que ocurren los eventos (ej: defectos de calidad) de cada tipo. Este tipo de planilla permite rápidamente registrar ocurrencias mediante un batonado de eventos, simplificando y facilitando el proceso de registro como punto de partida para un análisis más pormenorizado.

Un aspecto clave del uso de estos registros será el uso y análisis que realizaremos sobre dichos datos para convertirlos en información que guíe la toma de decisiones.

De esta forma, podremos reducir las fricciones asociadas al registrar y así asegurarnos una mayor visibilidad sobre los detalles de nuestros problemas para tomar mejores decisiones.

Gráfico de control

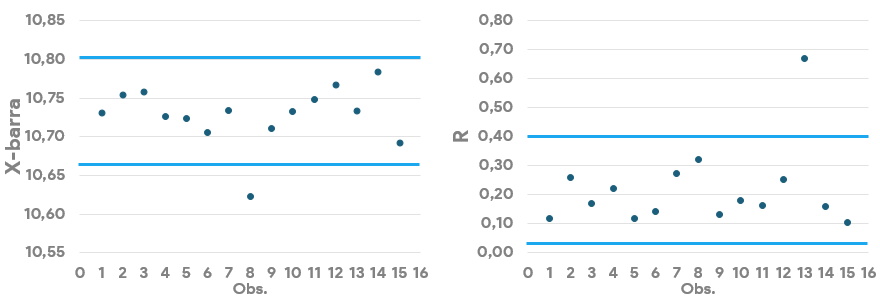

Todo proceso de manufactura o servicios tendrá en mayor o menor medida cierta variabilidad en sus resultados. Al monitorear y controlar un proceso, queremos saber si la variabilidad del proceso está dentro de límites razonables (proceso controlado) o si por el contrario existen causas especiales que puedan estar haciendo que el proceso no funcione correctamente, a fin de detectarlas y corregirlas.

Los gráficos de control son una herramienta de Control Estadístico de Procesos que nos permiten realizar este análisis. En función del proceso que estemos analizando se determinan gráficos de tendencia central y/o dispersión, en los que se podremos fijar valores límites mínimos y máximos (límites de control inferior y superior), en los que iremos monitoreando la/s variable/s de interés del proceso.

A menudo utilizados en forma conjunta, los gráficos de control X-barra y R o S (u otros) nos darán cuenta de distintos aspectos de un proceso. Un proceso controlado deberá estar dentro de los límites simultáneamente en aspectos de tendencia central (ej: X-barra) y dispersión (ej: R, S).

El monitorear estos gráficos (ej: una observación fuera de los límites de control u otros patrones anormales) nos indicará cuándo es necesario tomar una acción para que el proceso vuelva a estar bajo control.

Diagrama de dispersión

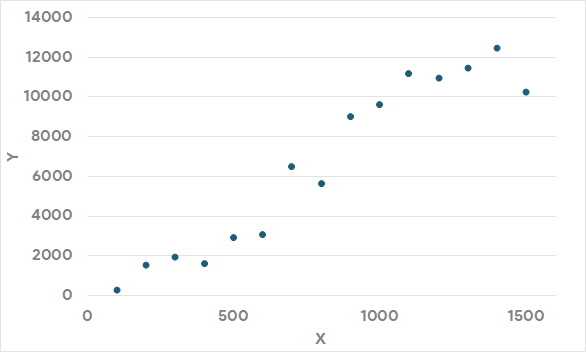

Estos tipos de diagramas, generalmente de 2 variables en coordenadas cartesianas, nos sirven también para detectar patrones que inicialmente hayamos podido pasar por alto.

Aparte del análisis visual, existen numerosos análisis que podremos realizar sobre el conjunto de datos, como por ejemplo entender si existe o no una relación entre las variables analizadas. Estas correlaciones podrán ser positivas (si una magnitud aumenta la otra también), negativas (si una aumenta la otra disminuye) o nulas (no existe correlación).

La cantidad y calidad de los datos de los que dispongamos serán variables clave que definirán qué tan fino podremos hilar sobre la cuestión.

Diagrama de flujo

Como ya vimos en un post anterior, los diagramas de flujo son una representación gráfica de las etapas, ramificaciones y decisiones presentes en nuestros procesos. El diagrama de flujo permite visualizar un proceso mediante diferentes tipos de “cajas” conectadas con flechas, y ayuda a documentar, comunicar, analizar y gestionar el proceso.

Conclusiones

En esta nota vimos algunas de las herramientas fácilmente aplicables para resolver nuestros defectos de calidad. Estas herramientas nos serán de ayuda para la recopilación, visualización y análisis de los procesos de nuestra organización, sin necesidad de requerir tanto tiempo como herramientas de mayor complejidad ni precisar grandes conocimientos en estadística.

El tipo de problema y las circunstancias en las que nos encontremos hará más conveniente aplicar una u otra, y la práctica continuada nos permitirá definir cuál es la herramienta “correcta” para cada problema.

Más allá de la utilidad de cada una por separado, estas herramientas serán tanto más potentes cuando las apliquemos en conjunto, en forma sistemática, aprovechando las ventajas y posibilidades de cada una.

¿Aplicas o aplicaste alguna de estas herramientas para resolver tus problemas de calidad? ¡Esperamos que esta nota te haya sido de utilidad para comenzar a mejorar la calidad de tus procesos!