Filosofía Lean como estrategia para mejorar la eficiencia de procesos

La filosofía Lean es un muy potente conjunto de herramientas que te permitirá optimizar la gestión de las operaciones de cualquier tipo de negocio.

Si estás detectando que los procesos de tu organización no son eficientes, tus clientes se quejan porque no realizas tus entregas a tiempo o existen esperas muy prolongadas, seguramente te van a interesar este conjunto de herramientas.

¿Cuál es el concepto de la filosofía Lean?

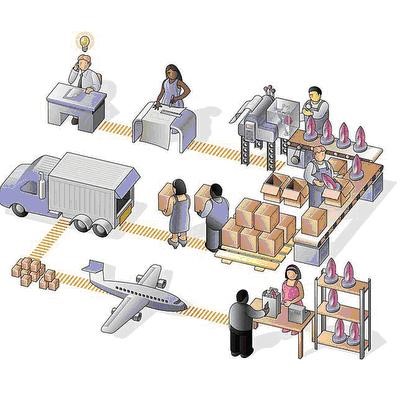

El concepto Lean Manufacturing se traduce al español como Manufactura Esbelta. El mismo consiste en un método para el diseño de la cadena de valor. En ella se incluyen tanto a las operaciones de manufactura como servicios brindados a clientes internos y externos.

[sc name=”banner_intro”][/sc]

Su origen se remonta a la industria japonesa de principios del siglo pasado (particularmente en el Sistema de Producción Toyota). Debido a su complejidad en la implementación y a su alto grado de alcance, el lean puede tomarse como una forma de entender las operaciones. Es mucho más parecido a una filosofía que a una metodología, y por eso es que en Atlas preferimos llamarla pensamiento Lean.

También te podrían interesar los siguientes artículos 📝

Aspectos fundamentales de la filosofía Lean

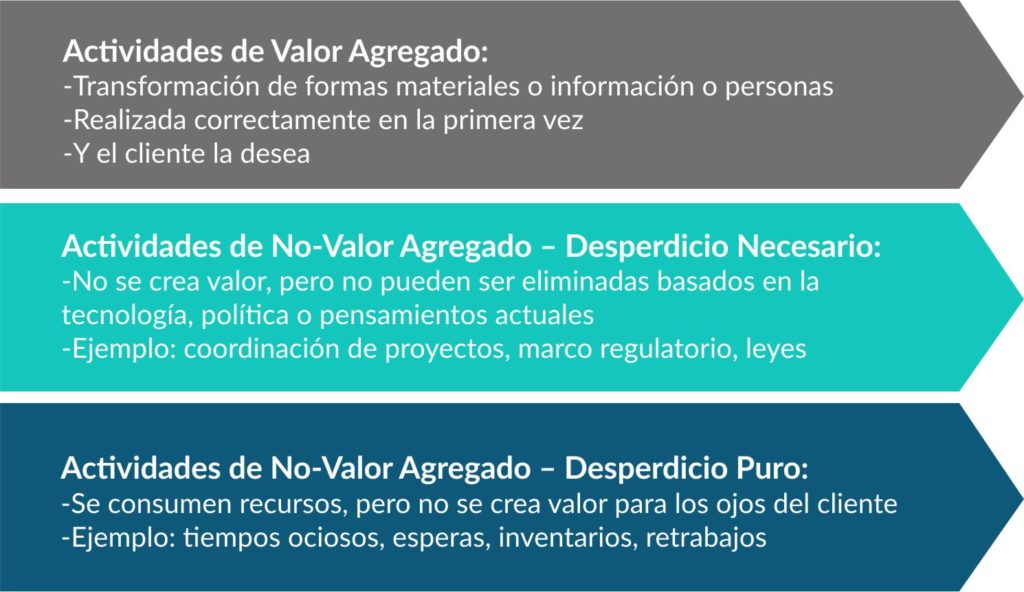

El concepto fundamental detrás del pensamiento lean es maximizar el valor agregado. En consecuencia, esto implica hacer las cosas bien, SIEMPRE. Este modelo busca constantemente la perfección y nos recomienda numerosas herramientas para lograrlo. En la misma linea, el concepto básico fundamental que debemos entender es que existen actividades que no generan valor y es indispensable eliminarlas.

Ciertamente debemos tener siempre bien identificados este punto y enfocar nuestro trabajo en eliminar estos desperdicios. Es decir que si lo hacemos, lograremos mejoras significativas en la performance del proceso. De esta manera podremos brindar un mejor servicio, bajar los costos y ser más competitivos.

Clasificación de tipo de actividades

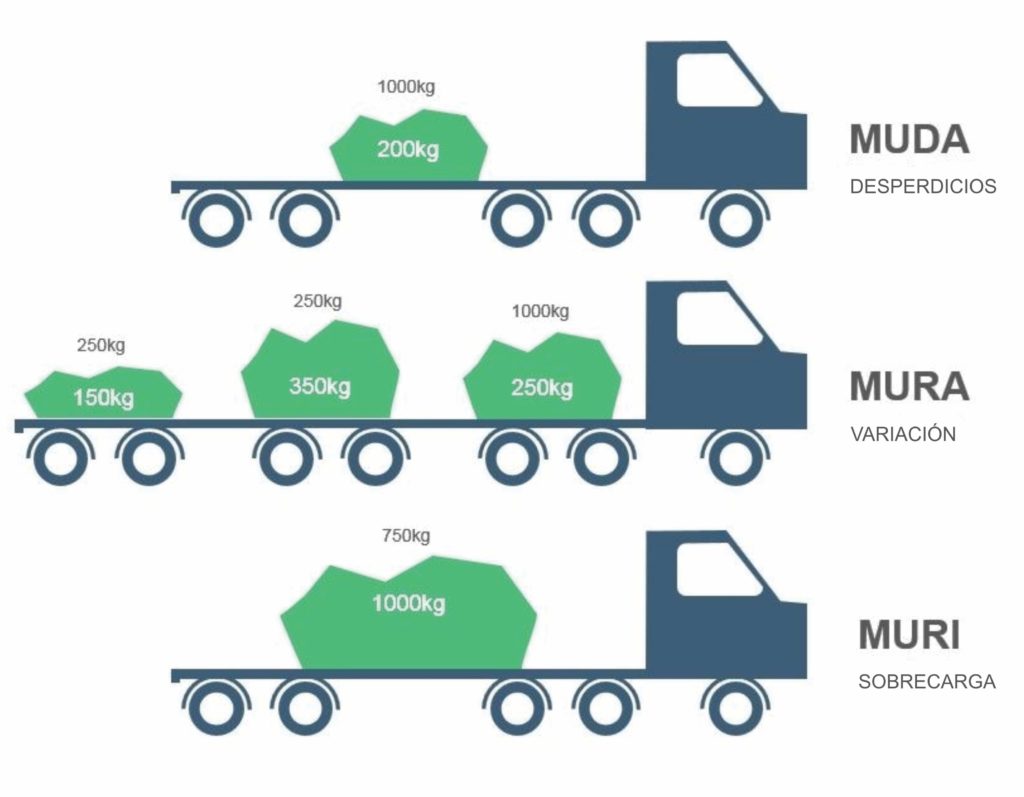

Si nos focalizamos en las actividades que no agregan valor, estos pueden ser clasificados en 3 tipos. Se conocen normalmente como las 3M (en referencia a las 3 palabras japonesas):

1. Muda, que se refiere a los 7 tipos de actividades de no-valor agregado.

2. Muri, que está relacionada a todo aquello que genera una sobrecarga sobre los recursos.

3. Mura, relacionado a variaciones a variabilidad en los procesos que componen la cadena de valor.

A continuación analizaremos brevemente el significado de cada una de las 3M. Finalmente en próximas publicaciones profundizaremos sobre cada una de ellas.

Las actividades de no-valor agregado

también conocidas como mudas, son todas aquellas actividades dentro de un proceso que no agregan valor de ninguna forma. Pueden ser clasificadas en 7 tipos de categorías generales.

En definitiva si nos detenemos en cada uno de ellos podremos ver que son actividades que no agregan valor y responden al sentido común.

Cuando tomamos la decisión de hacernos dueños de nuestros propios procesos y a estudiarlos en profundidad aparecen particularidades. Muchas veces, por diversas concepciones o paradigmas, estos desperdicios no son evidentes para los propios actores del proceso. Hablamos de quienes son parte de su día a día.

Suena lógico que en consecuencia, sucedan y se generen este tipo de creencias. Es parte normal del comportamiento de un grupo de personas con roles operativos. En definitiva, en ese contexto no hay demasiado espacio para el pensamiento crítico y el cuestionamiento.

A continuación vamos a describir brevemente cada una de las mudas como para tener una idea general.

Sobre-Producción

Se refiere a producir más de lo demandado o producir algo antes de que sea necesario. Casi siempre es falsa la creencia de que es preferible producir grandes lotes para minimizar los costos de producción. Suele realizarse esta práctica para almacenarlos en stock hasta que el mercado los demande. Aquí el riesgo de inmovilización de capital de trabajo es demasiado alto. Sobre todo en mercados que se encuentran en contexto de baja previsibilidad. Y en donde también ser financieramente flexible es una ventaja competitiva.

Las Esperas

Es el tiempo durante la realización del proceso de producción en el que no se añade valor. Ciertamente incluye esperas de material, información, máquinas, herramientas, recursos humanos u otros.

Sobre-Procesamiento

Se refiere a todas aquellas tareas o acciones por la cual el cliente no está dispuesto a pagar.

Inventarios excesivos y sobre-stockeo.

Al igual que la sobreproducción, esta muda está relacionado al costo de oportunidad de inmovilización de capital. Dependiendo de las necesidades y variables de contexto, puede tener mayor o menor preponderancia.

Defectos y calidad deficiente

Son todos aquellos productos o servicios que no cumplen con las especificaciones requeridas. Por lo tanto, son recursos que no serán intercambiados por ningún beneficio.

Transportes

Este muda está relacionado a todos aquellos movimientos del producto que no son necesarios o que ciertamente podrían evitarse.

Movimientos

Relacionados tanto de recursos, materias primas, medios u otros. Una de las herramientas del lean más utilizadas para este tipo de desperdicio se centra en el abastecimiento del borde de línea. La clave del éxito es disponer en un layout ágil y bien distribuido todos los medios de fabricación necesarios. Así evitaremos demoras en el movimiento de las operaciones o desplazamientos. Ciertamente los conceptos como estándar de trabajo, cursograma analítico son algunos de los más completos.

Mientras tanto, durante las últimas decada a los 7 mudas originales se les ha añadido uno más: el talento desaprovechado.

¿Dónde debemos enfocarnos?

En definitiva todas estas actividades generan demoras, obstaculizan el flujo de los procesos y derrochan recursos. Esto no nos ayudarnos a cumplir nuestros objetivos ni mejorando la calidad de los productos o servicios.

Si lo analizamos a través del cristal del Principio de Pareto será determinante. Allí vamos a darnos cuenta que el 80% de las actividades que realizamos en un determinado proceso no agregan valor. Solo lo hace el 20% restante.

La estrategia operativa de cualquier proceso debe estar focalizada en eliminar del 80% de las actividades que no agregan valor. También debe esforzarse por mejorar en el 20% restante.

Sobrecarga de los recursos

También conocido como Muri. Hace referencia a la sobrecarga de los recursos. Ésta puede darse por esfuerzo excesivo de las personas o por sobre-utilización de la maquinaria. Cuando un recurso debe utilizarse al 100% de su capacidad (o más), se acelera su deterioro. Esto se conoce como sindróme de burn out. La misma implica problemas de salud, fallas y averías en las máquinas, entre algunos de los síntomas. El sistema productivo en general se resiente por el estrés generado sobre el proceso. ¿dónde puede haber muri? Máquinas, personas, procesos.

Variabilidad

Conocido también como Mura, hace referencia a las variaciones que se observan en las diferentes tareas o procesos de la organización. Pueden ser fluctuaciones en la demanda, variabilidad en los tiempos de trabajo de cada persona y/o alta dispersión en los resultados obtenidos por una máquina. Por lo general los mura están estrictamente relacionados con los puntos cuello de botella. Esto se debe a que son los que marcan el ritmo del proceso. Eliminar las mura conlleva mayor fluidez en los procesos y una paulatina mejora en la productividad. Esto es factible solo si se mantiene el ritmo en el tiempo. Una herramienta eficiente que ayuda a identificar las mura es usar las siguientes 3 preguntas ante un determinado evento:

¿Pasa a veces? ¿Pasa en algunos lugares? ¿Les pasa a algunas personas?

La base de la filosofía Lean

El pensamiento lean nos invita a mejorar nuestras operaciones encontrando y eliminando todos los desperdicios que existan en nuestros procesos. En este sentido, es normal que los esfuerzos se concentren en suprimir los muda. Esto se debe a que es fácil identificarlos y aparentemente sencillo eliminarlos. Sin embargo, debemos comprender que los muda son normalmente un síntoma. Arreglarlo es un parche que pretende solucionar problemas de fondo asociados a muri y mura.

Por otro lado, es normal pensar en los desperdicios en términos de operaciones de planta. Esto se debe a que el pensamiento de la filosofía Lean nace en un contexto fabril. Es mucho más fácil entender y visualizar un inventario físico que por ejemplo un “inventario virtual”.

Aplicaciones de la filosofía Lean

No podemos dejar de remarcar que este enfoque es válido para cualquier tipo de proceso. Ya sea físico o virtual. Incluso en las oficinas y las tareas administrativas. Piensen en todos los mails sin leer en su bandeja de entrada. O también en la cantidad de post-it con pendientes que hay en su escritorio.

Así terminamos este primer acercamiento a uno de los conceptos fundamentales del pensamiento lean: los desperdicios de proceso. Los esperamos en la próxima entrada, en la que analizaremos en detalle cada uno de los muda. Así buscaremos entender mejor cómo nos afectan y, así, iniciar el camino para eliminarlos.

[sc name=”banner_footer”][/sc]