Variabilidad de procesos: dónde la encontramos y cómo reducirla

¡Bienvenidos nuevamente a nuestro blog! Hoy desarrollaremos la el concepto de variabilidad de procesos.

En la entrada anterior nos dedicamos a analizar la sobrecarga de recursos, sus causas raíces, principales problemas asociados y algunas herramientas con las que podemos subsanarlos. A continuación nos concentraremos en el último tipo de desperdicios que es el referente a la variabilidad.

Para empezar, ¿dónde encontramos la variabilidad de procesos?

Para comenzar, este fenómeno hace referencia a aquella que podemos encontrar en las operaciones de una organización. Asimismo las variaciones o desequilibrios se pueden clasificar, a grandes rasgos, en dos grupos. Por un lado las variaciones de la demanda y por otro las variaciones de la oferta.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

En definitiva, más allá del tipo de variación al que nos enfrentemos, lo más normal es que experimentemos ambas en diferentes tipos de combinaciones. Es decir, siempre aplicarán dos reglas generales.

- Por un lado la variabilidad perjudica el desempeño de un sistema productivo.

- Por el otro, la variabilidad en un sistema debe ser compensada mediante una combinación de inventarios, capacidad y tiempo.

En algunos casos, por ejemplo cuando la variabilidad de un proceso es alta, suele generarse un círculo vicioso que comienza al dar por hecho que dichas variables son intrínsecamente volátiles o imposibles de manejar. Es por lo cual que no se fijan objetivos ni parámetros de control/estabilidad.

A partir de aquí, cualquier resultado obtenido será considerado como aceptable, ya que no se ha definido un punto de comparación: no se sabe qué está bien, y por lo tanto es imposible saber qué está mal.

En consecuencia para hacerle frente a este factor que atenta contra el agregado de valor debemos atacar la causa raíz de las variaciones que experimentamos: la demanda y los procesos.

También te podrían interesar los siguientes artículos 📝

Cómo reducir la variabilidad de procesos en la demanda

En primer lugar debemos actuar sobre la gestión de la cadena de suministro. Ciertamente este es todo un tema en sí mismo sobre el que volveremos más adelante. Pero que conceptualmente implica diseñar procesos y relaciones entre clientes y proveedores que sean tan transparentes como sea posible, buscando colaborar para minimizar los tiempos de entrega y facilitar la planificación agregada de los requerimientos.

Las 4 maneras de reducir la variabilidad de procesos en la oferta

Como resultado de la necesidad de a reducir la variabilidad en los procesos, tenemos 4 formas de atacar el problema. Además cada una puede ser utilizadas de forma independiente o en conjunto:

1. Desde el punto de vista del diseño de producto

Podemos implementar diseños modulares: si utilizamos una base común de elementos (módulos) que es posible combinar entre sí para crear diferentes productos terminados, entonces es posible simplificar las rutas de los procesos y, al mismo tiempo, reducir los inventarios de productos intermedios esperando a ser procesados.

Por ejemplo, uno de los casos más emblemáticos de este es el de IKEA que logró ser capaz de ofrecer una gran variedad de muebles a partir de una base reducida de posibles elementos a utilizar.

2. Desde el punto de vista del planeamiento de la producción

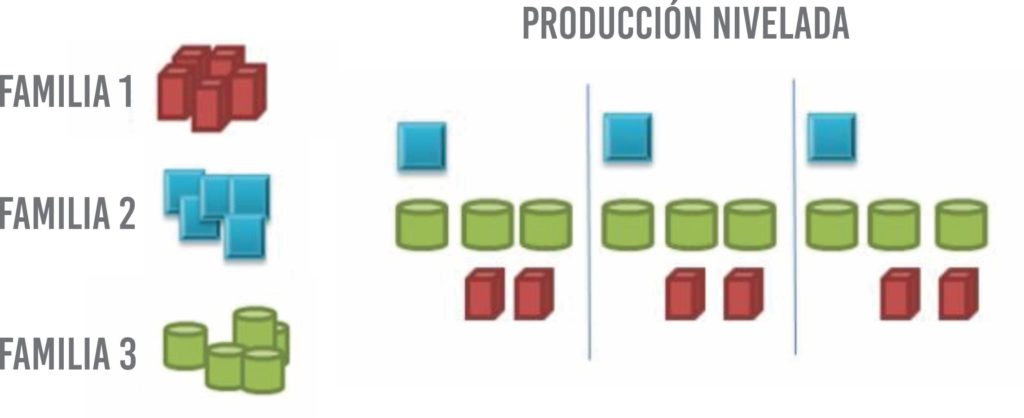

Ciertamente debemos aplicar heijunka (palabra japonesa que significa nivelar). Esta es una herramienta del pensamiento lean que apunta a alcanzar un nivel de actividad estable a partir de la reducción y estandarización del tiempo requerido para producir un lote cualquiera.

Mientras menor es el tiempo requerido para producir, menores son los intervalos de tiempo entre corridas del mismo producto, lo que reduce el tiempo requerido para entregar un pedido que no estaba planificado.

Si aplicamos heijunka vamos a poder mejorar nuestra eficiencia productiva mediante la planificación de un mix de producción óptimo.

3. Desde el punto de vista del diseño de procesos,

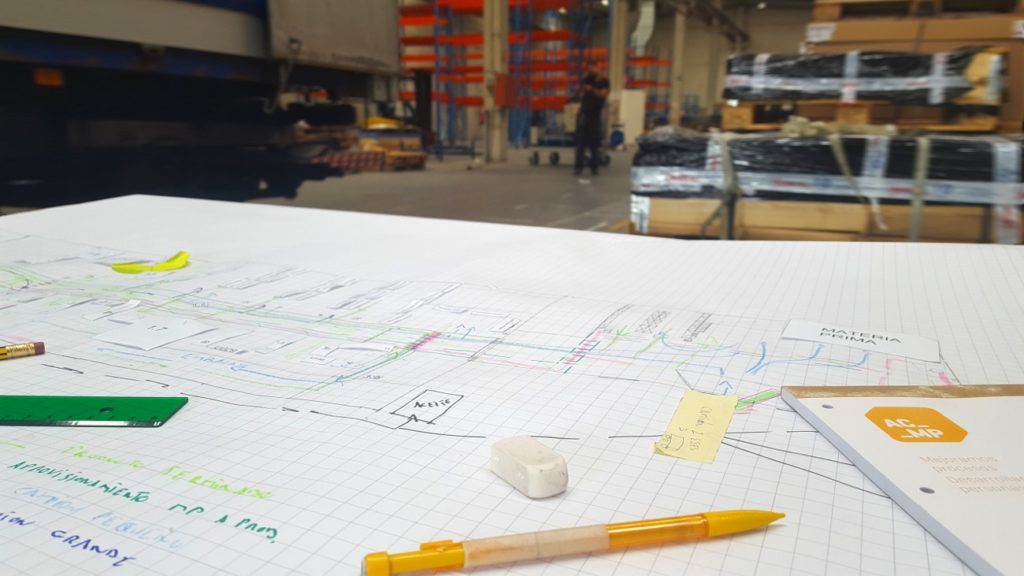

En este caso debemos asegurarnos que los productos fluyan a lo largo del proceso. Si evitando demoras y acumulación de inventarios entre puestos de trabajo lograremos mejoras tangibles.Una manera de lograrlo es diseñar correctamente el layout de la planta y balancear las líneas de producción.

4. Desde el punto de vista del puesto de trabajo

Por último, podemos implementar 5S y estándares de trabajo para reducir de forma significativa la variabilidad del proceso de producción entre diferentes operarios.

Resumen y consideraciones

Como dijimos al principio del artículo, la variabilidad siempre será amortiguada por inventarios, capacidad o tiempo.

Es decir: la variabilidad será siempre una fuente de desperdicios y/o sobrecarga para nuestros procesos. Por lo tanto, si queremos avanzar en el camino del pensamiento lean, debemos combatir los desperdicios de forma integral.

Esto se logra reduciendo las actividades de no- valor agregado (muda). Luego atacando sus causas raíces (sean muri o mura). De esta manera mejorar la eficiencia de los procesos y la calidad de nuestros productos/servicios.

Al mismo tiempo, lograremos reducir el impacto que la variabilidad tiene en nuestros procesos, aumentando la flexibilidad de nuestra organización y disminuyendo nuestros costos, lo cual sin dudas se convertirá en una enorme ventaja competitiva.

Aquí terminamos con esta serie de artículos dedicados a analizar las 3M del pensamiento lean. Los esperamos en nuestra próxima entrada, en la cual discutiremos cómo abordar la detección sistemática de desperdicios, que es el primer paso para eliminarlos.

¿Ya tenés identificado cuáles son los principales desperdicios de tu proceso?