Flujo tenso: qué es y cómo gestionarlo con Lean Manufacturing

Bienvenida/os a una nueva entrada del blog de Atlas Consultora. En esta ocasión seguiremos profundizando en algunos de los conceptos y herramientas fundamentales del Lean Manufacturing. El foco de hoy estará puesto en comprender el concepto de flujo tenso y en analizar algunas herramientas que nos permitirán gestionarlo en nuestro sistema productivo.

Como ya les contamos en la entrada anterior, el Lean Manufacturing es un sistema de producción que para muchos de nosotros se ha transformado en una filosofía. Uno de los pilares de esta forma de pensar las operaciones es el concepto de Just-In-Time: producir solamente lo justo y necesario en el momento adecuado. Detrás de esa idea, tan sencilla como potente, se encuentra el concepto de flujo tenso, y un montón de herramientas para lograrlo y gestionarlo.

¿Qué significa el flujo tenso?

Antes de empezar a hablar de flujo tenso debemos entender qué queremos decir cuando hablamos del “flujo del proceso”, que implica 3 cuestiones fundamentales:

1. Los productos se mueven a través del proceso a la velocidad planeada

2. No hay detenciones, esperas ni puntos muertos donde se acumulen productos

3. Los productos cumplen con las expectativas del cliente

Entonces, si en nuestro proceso se cumplen estas tres condiciones, podemos decir que el mismo fluye correctamente y que los productos llegan de la mejor forma posible desde su origen hasta los clientes.

Por último, el concepto de flujo tenso implica que ese flujo ha sido optimizado a su máxima expresión. Es decir: la velocidad a la que circulan los productos a través del sistema es la velocidad exacta que necesitamos para satisfacer la demanda.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

Imagino que muchas/os de ustedes ya han anticipado el corolario a la definición anterior: cuando trabajamos con flujo tenso, cualquier interrupción puede convertirse en una parada de producción. Entonces, veamos qué herramientas y metodologías podemos implementar para resolver este nuevo problema.

One piece flow: la producción en lotes unitarios

Como ya dijimos, el flujo tenso implica lograr que la velocidad a la que circulan los productos a través del proceso sea exactamente la que necesitamos para satisfacer la demanda: ni más, ni menos. En línea con esta idea, el lean manufacturing propone que la forma más eficiente de organizar la producción implica reducir el tamaño de los lotes tanto como sea posible, permitiendo así aumentar la velocidad de cada producto en el proceso. Uno de los mejores ejemplos para esta idea es una línea de montaje automotriz, donde los autos avanzan de uno en uno y a velocidad constante a lo largo de las estaciones de trabajo.

Sin embargo, una gran parte de las industrias del planeta no tienen las mismas características que la operación de una terminal automotriz. Entonces: ¿es posible aplicar la misma lógica a otros esquemas productivos? La respuesta es: absolutamente sí, ya que la operación en lotes pequeños permitirá reducir muchos desperdicios:

– Los lotes pequeños ayudan a evitar la sobreproducción y la acumulación de inventarios.

– Mientras menor sea el tamaño de los lotes, la comunicación será más fluida entre los diferentes actores del proceso para coordinar las actividades.

– En conjunto, lotes pequeños y mejor comunicación ayudarán a prevenir la transferencia de defectos, acelerarando su detección y corrección.

Creo que a esta altura ya hemos comprobado las bondades del sistema de producción en lotes unitarios, veamos entonces qué necesitamos para hacerlo realidad.

Las herramientas para asegurar el flujo tenso

De acuerdo a lo presentado en nuestra nota anterior, el lean manufacturing se suele representar como una casa. En esa casa, las fundaciones son una serie de herramientas que permiten ejecutar las ideas y conceptos de esta filosofía. Algunos de los principales elementos que se encuentran en los cimientos de la casa lean son:

1. Instrucciones de operación (el estándar de trabajo)

Un estándar de trabajo es la descripción paso a paso de la mejor manera de hacer una actividad conocida hasta el momento. El principal valor que aporta un estándar es ayudar a eliminar la variabilidad y asegurar resultados consistentes en un proceso. Pero no me crean a mi, muchas personas importantes en la historia de las operaciones le dieron gran importancia a esta herramienta:

Estandarizar un método es elegir de entre muchos métodos el mejor y utilizarlo… ¿Cuál es el mejor método para hacer algo? Es la suma de todas las buenas formas de trabajar que hemos encontrado hasta el presente. Por lo tanto, se convierte en standard.

Henry Ford

Si querés saber más sobre los estándares de trabajo, podés visitar una de nuestra notas pasadas que trata específicamente de eso 👇.

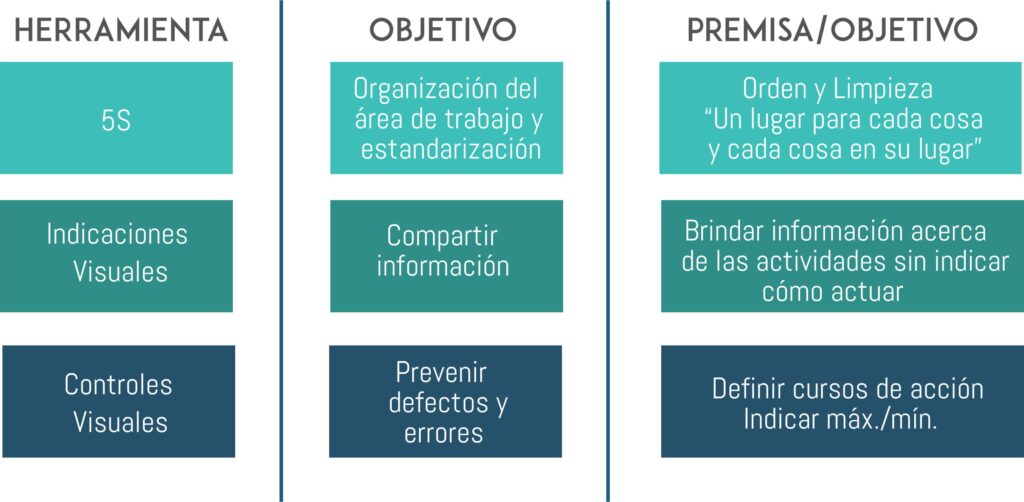

2. La “fábrica visual” para asegurar el flujo tenso

Uno de los conceptos fundamentales del lean manufacturing, el “jidoka”, tiene que ver con hacer evidentes los errores. Bajo esta premisa, cualquier situación fuera de lo esperado se detecta rápidamente y debe ser solucionada para poder continuar. La idea básica es impedir que un problema se pueda ocultar o pasar por alto, y así evitar generación de defectos.

Siguiendo esa línea de pensamiento, una de las herramientas más efectivas para darse cuenta rápidamente del momento en el que algo no está bien es la gestión visual. Existen tres niveles para la implementación de esta herramienta, que permiten ir aumentando el nivel de control sobre el proceso:

Las 5S son un conjunto de reglas/pasos a seguir para lograr espacios de trabajo orientados a la eficiencia y correcto desempeño de las tareas, buscando además minimizar el esfuerzo de las personas para ejecutar sus tareas. Sobre este punto nos explayaremos en nuestra próxima entrada.

En lo que respecta a las indicaciones y controles visuales, el concepto básico es generar señales que todas las personas conozcan, y que permitan identificar fácilmente todo lo que no está bien. Por ejemplo: tableros de control y/o alarmas visuales (también sonoras):

3. Poka-Yoke: los sistemas a prueba de error

No es ninguna novedad que los seres humanos tendemos a equivocarnos, y en general mucho más de lo que nos gustaría admitir. No contentos con ese récord, hemos desarrollado además la habilidad de reincidir en nuestros errores con total impunidad. Conociendo nuestra tragicómica naturaleza, el lean manufacturing nos propone diseñar todos los sistemas y procesos con el objetivo de evitar los errores. En la jerga estos sistemas se conocen como APT (a prueba de todas/os), ya que se supone que nadie puede hacerlos fallar, ni a propósito.

Para lograr este maravilloso resultado, lo primero que debemos hacer es entender el proceso, y estudiar a sus usuarios para comprender cómo y por qué puede fallar. Luego, será cuestión de ingenio y creatividad lograr una nueva forma de ejecutar ese proceso que evite el error. Este concepto es universal, y podemos encontrar ejemplos en casi cualquier ámbito de nuestras vidas. Algunos ejemplos son: los conectores USB que son imposibles de colocar “al revés”, sistemas de encendido en automóviles que no funcionan si los pasajeros no abrocharon su cinturón de seguridad, y un largo etcétera.

4. SMED: la técnica para lograr set-ups rápidos

El cambio rápido de matrices (SMED por sus siglas en inglés) es una técnica de planificación de operaciones que busca reducir al máximo los tiempos de parada de línea ocasionados por setups (cambios en las configuraciones de las máquinas). El concepto fundamental de esta herramienta implica “externalizar” tantas tareas como sea posible en las operaciones de setup, para aprovechar al máximo el tiempo disponible de los equipos y personas.

Este punto es muy importante porque en muchos casos los lotes de producción son muy grandes debido a que el costo de los setups es muy alto. Entonces, la única forma de hacer que la producción sea económicamente viable es trabajando con corridas largas. El SMED permite atacar ese problema, basándose en la premisa de que una gran parte de los tiempos de paradas por setup puede evitarse, y de esa forma lograr lotes viables de menor tamaño (idealmente lotes unitarios).

Estamos preparando una entrada completa dedicada a este punto, por lo cual no ahondaré mucho más en este tema por ahora.

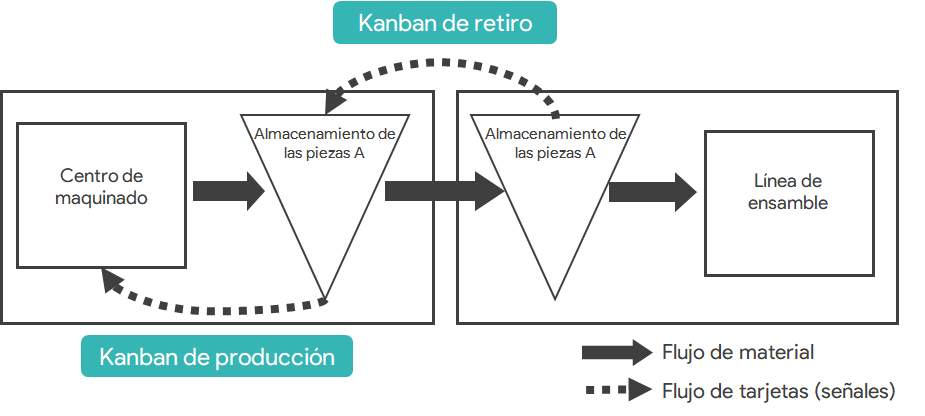

Kanban: una herramienta clave para mantener el flujo tenso

Kanban es otra palabra japonesa, que podría traducirse como “tarjeta de señalización”. Si bien forma parte de las herramientas de gestión visual de las operaciones, merece un lugar destacado en el arsenal del lean manufacturing. El kanban es fundamental en el trabajo con flujo tenso, y es sin dudas parte de la columna vertebral del JIT.

El concepto detrás de esta herramienta es muy sencillo: estas tarjetas permiten conocer rápidamente el origen, destino y requerimiento de partes y materiales a lo largo de todo el sistema. Si hablamos de kanban, podemos hacer un paralelismo, pensando estas tarjetas como la versión analógica de los requerimientos y órdenes de trabajo de un ERP.

En general, las tarjetas kanban suelen acompañar a contenedores de tamaño estandarizado en el que las partes y materiales se mueven a través de una línea de producción. Cada tarjeta contiene la información necesaria para entender de qué pieza se trata, de dónde viene, hacia dónde va, en qué cantidad se transporta y cualquier otro dato que resulte relevante.

Las bondades del kanban

Siendo sincero, es muy difícil explicar el alcance y efectividad casi sobrenaturales de un sistema kanban bien implementado, pero en este caso me voy a permitir una licencia de rigurosidad y simplemente voy a decir: si TOYOTA los usa desde hace más de medio siglo, algo bueno deben tener. Entre todas esas cosas buenas, algunas de ellas son:

– El sistema es simple y barato. Sin importar qué tan complejo sea el proceso productivo, implementar lotes identificados por una tarjeta estándar es sin dudas sencillo y requiere de muy poca inversión.

– Permite comunicación rápida y eficaz. Todas las personas conocen los kanban y pueden leerlos. Por lo tanto, cualquiera puede entender con una rápida mirada cuál es el destino de un lote de piezas que está esperando. A su vez, se podrá detectar fácilmente cuando una estación se quedó sin piezas para trabajar, y de esa forma reponer en tiempo y forma.

– El flujo de materiales e información queda perfectamente definido. Cuando se diseña la estructura del proceso y los kanban, se decide cómo será el recorrido de todos los materiales. Ese camino deberá mantenerse siempre, al menos hasta que cambie el estándar, asegurando menor variabilidad en el sistema.

Un ejemplo del uso de kanban

En la siguiente imagen veremos el esquema de un proceso muy sencillo para analizar la forma en que las tarjetas kanban ayudan a mantener el flujo tenso en un proceso.

En este proceso, tenemos dos sectores de trabajo independientes: una centro de mecanizado y una línea den ensamble. El primero se dedica a producir “piezas A” que luego son consumidas por el segundo.

Ahora, vamos a imaginar la operación. Vamos a empezar en el momento en que la línea de ensamble toma una pieza A de su espacio de almacenamiento designado. Luego, el contenedor original de la pieza quedará vacío. Cuando ese contenedor vacío sea detectado por la persona encargada de reponer, lo llevará de vuelta a la zona de mecanizado, para traer uno nuevo. Ese paso es el “kanban de retiro”. Finalmente, cuando se detecte que ahora hay un nuevo contenedor vacío en la zona de almacenamiento de mecanizado, se procederá a la producción de la pieza para reponer, cerrando el ciclo completo.

Nuestro caso de análisis, si bien extremadamente sencillo, pretende transmitir la idea general de que en un sistema kanban, las estaciones de trabajo aguas abajo “tiran” del proceso, definiendo el ritmo de trabajo de acuerdo a la velocidad de consumo/demanda. Como ya hemos visto, esta es la definición misma de un proceso pull, otro de los pilares del lean manufacturing. Por todo esto es que las tarjetas kanban son tan importantes para lograr el flujo tenso.

El flujo tenso es solo el comienzo…

Hasta aquí llegamos en esta (no tan breve) introducción al concepto de flujo tenso y las herramientas que permiten conseguirlo. Es importante recalcar que este es solo uno de muchos elementos que constituyen el lean manufacturing. Además, debemos recordar que no se trata de una colección de métodos y herramientas independientes. Por el contrario, este sistema productivo solo funciona cuando se logra un adecuado equilibrio y sincronización de las operaciones, y cuando esto no sucede falla de forma estrepitosa, igual que una orquesta desafinada y fuera de tiempo.

Por lo pronto, en las próximas entradas seguiremos presentando diferentes herramientas y conceptos asociados al lean manufacturing, para que puedas implementarlas y mejorar las operaciones de tu organización.