Jidoka: otro pilar de la filosofía Lean

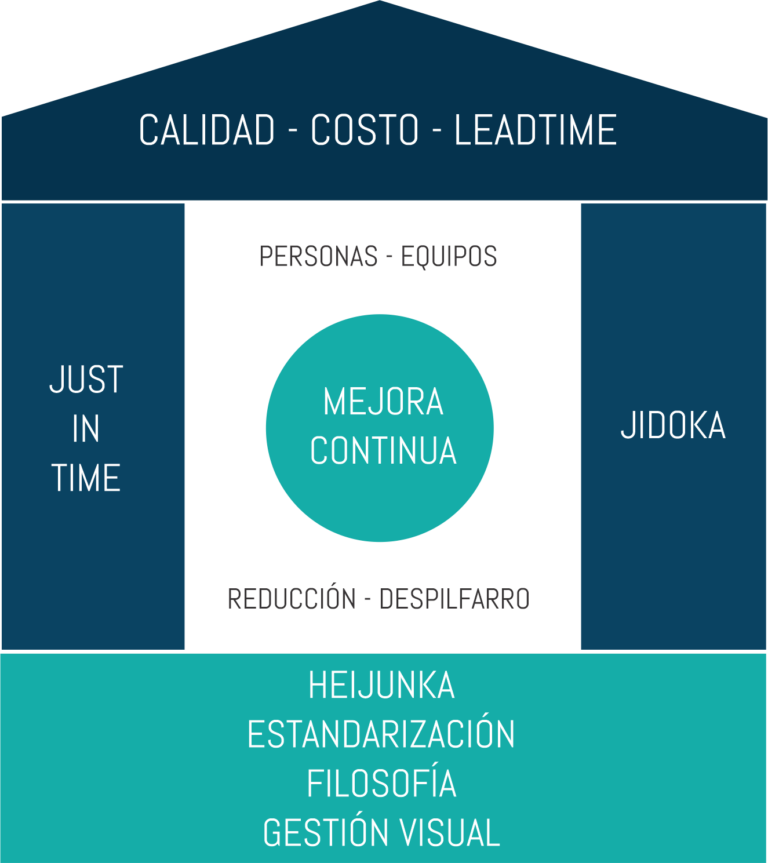

Bienvenidas/os a una nueva entrada del blog de Atlas Consultora. En esta ocasión seguiremos profundizando en algunos de los conceptos y herramientas fundamentales del Lean Manufacturing. El foco de hoy estará puesto en comprender el concepto de jidoka, el segundo pilar la llamada “Casa Lean”.

Como ya les contamos en la primer nota referida a Lean Manufacturing, se trata de un sistema de producción que para muchos de nosotros se ha transformado en una filosofía que puede diagramarse como una casa:

En notas anteriores ya hablamos acerca de los conceptos de estandarización, gestión visual, just in time y mejora continua. Entonces, hoy nos toca hablar del último pilar del Lean Manufacturing: el Jidoka, un concepto que se basa en la idea de asegurar el correcto funcionamiento de los procesos para generar productos de calidad.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

¿Qué significa Jidoka?

Lo primero que debemos hacer es entender esta palabra japonesa, que puede traducirse de forma más o menos literal como “automatización con enfoque humano“. El origen del concepto se remonta hacia fines del siglo XIX, cuando Sakichi Toyoda creó un mecanismo para ayudar a su madre, que trabajaba con un telar manual.

El joven inventor detectó que cada vez que se rompía un hilo en el telar se generaban problemas en la calidad. Además, su madre perdía mucho tiempo para solucionarlos y poder reanudar la producción. Por lo tanto, encontró una forma de detectar cada vez que esto ocurría, y lograr que en ese preciso instante el telar se detenga de forma automática.

Así surge la noción de que no es necesario que una persona esté vigilando el desempeño de una operación, sino que se delega el “control” a la máquina/proceso. Este concepto, completamente revolucionario para la época, fue una especie de salto cuántico en la productividad de los sistemas japoneses. Además, se convirtió en uno de los pilares del Lean Manufacturing: lograr que la calidad sea un elemento necesario para la ejecución de los procesos.

Así fue como Toyoda dio los primeros pasos de la revolución industrial japonesa. Al mismo tiempo, comenzó el camino de lo que muchos años después se convertiría en Toyota.

¿Cómo funciona Jidoka?

Como ya dijimos, la idea básica detrás del Jidoka dice que no debe ser necesario controlar las salidas de un proceso para asegurar que está funcionando correctamente. Sin embargo, si nadie está controlando: ¿cómo nos enteramos cuando algo no sale bien?

El primer paso implica diseñar las operaciones para que la calidad esté asegurada en el proceso. Para ello, es esencial utilizar estándares de trabajo y sistemas a prueba de errores (poka-yoke). Además, significa que el rol del control o inspección deja de ser de verificación, sino que pasa a ser de prevención. Antes, revisábamos que lo hecho esté de acuerdo a lo previsto. Ahora revisamos lo que estamos haciendo, para asegurarnos que sea correcto.

Entonces, lo que necesitamos es encontrar mecanismos que nos permitan detectar cuando el proceso no está operando de forma correcta. Existen dos sistemas básicos que nos ayudarán a hacerlo:

1- Máquinas automatizadas: utilizar mecanismos, sensores, señales o cualquier tipo de tecnología para detectar rápidamente las piezas defectuosas.

2- Operadores con capacidad de parar la línea: si no es posible automatizar, entonces la tarea queda como responsabilidad de una persona. Esa persona debe tener la capacidad de frenar la producción cuando detecta desvíos, para evitar la generación de más defectos.

Sin importar cuál de los sistemas estemos utilizando, es importante tener en cuenta que cuando se detecta una falla es necesario alertar al resto del sistema. A continuación, veremos cómo se logra ese objetivo desde la concepción de lean manufacturing.

¿Qué hace Jidoka ante la presencia de desvíos?

De acuerdo a lo visto hasta el momento, un proceso diseñado de acuerdo a los principios del jidoka nos permitirá detectar cuando estamos haciendo las cosas mal. Sin embargo, para que el jidoka se aplique de forma efectiva es necesario generar una alarma y una acción correctiva al mismo tiempo.

Aquí entra en juego el concepto de andon, una palabra japonesa que significa “lámpara”, ya que las señales de alarma se empezaron a dar con luces de colores que indicaban que había un problema. Conceptualmente, el andon forma parte de las herramientas de gestión visual que caracterizan al lean manufacturing. La idea fundamental detrás de estas herramientas es buscar hacer evidentes las anomalías. En líneas generales, andon puede ser cualquier tipo de señal que ayude a detectar que algo no está bien y genere acciones correctivas.

El concepto de Jidoka dicta que la producción se debe detener en el mismo momento que se detecta el desvío. En los casos donde no haya un sistema automatizado, las personas deberán contar con un botón, palanca, pedal o cualquier otro mecanismo que les permita generar una parada de línea y disparar al mismo tiempo la alarma.

¿Qué hacen las personas ante los errores detectados?

Ante la aparición de una alarma, el objetivo de las personas responsables de ese proceso debe ser lograr reanudar la producción tan pronto como sea posible. Sin embargo, para que eso suceda primero es necesario corregir el problema detectado.

Lo primero que se debe hacer es acercarse y entender cuál es el problema. Si los procesos están automatizados, entonces probablemente existirá algún tipo de señal que indique el error encontrado. Por otro lado, si se trata de un proceso desarrollado por personas, el responsable deberá indicar cuál fue el problema.

A continuación, se deberá definir cómo proceder para reanudar la línea. En ocasiones, los problemas pueden ser comunes o esperables para la línea, por lo que probablemente existirá una solución estándar. Sin embargo, podría suceder que el problema no esté del todo claro, o que por algún motivo no sea posible aplicar la solución estándar. En esos casos, se deberá recurrir a una solución paliativa. Este tipo de respuesta a los errores permiten continuar la producción mientras se busca o prepara la solución definitiva.

En cualquiera de las dos situaciones, la ocurrencia de errores debería estar asociado además a un proceso de mejora continua. Como parte del espíritu de búsqueda de la calidad, se realizará un análisis de causa raíz para entender el origen del problema, y se analizarán posibles soluciones que permitan evitar que vuelva a ocurrir en el futuro.

¿Cómo seguimos?

Hasta aquí llegamos en esta nota acerca de uno de los conceptos fundamentales de lean manufacturing: el jidoka. En este momento, debemos recordar el concepto fundamental detrás de todo lo presentado: automatizar los procesos para asegurar la calidad en el proceso.

Nunca podremos hacer suficiente hincapié en la profunda relación que existe entre todos los elementos del lean manufacturing, y aquí viene un intento de explicarlo.

El objetivo fundamental de lean manufacturing es atender la demanda de los clientes con productos de calidad, a precio razonable y de forma ágil. La filosofía se basa en dos pilares fundamentales que definen las características de las operaciones: el just-in-time y el jidoka. Para lograr hacer realidad estos conceptos se recurre a la mejora continua y a la estandarización.

Obviamente, existen muchísimos más conceptos detrás de este rápido racconto. Por eso, en las próximas entradas seguiremos presentando diferentes herramientas y conceptos asociados al lean manufacturing, para que puedas implementarlas y mejorar las operaciones de tu organización.

¿Querés implementar Lean Manufacturing pero no tenés la estructura o el conocimiento para hacerlo? ¡Hacé click en la burbuja de la derecha y escribinos! Nos pondremos en contacto con vos en seguida para comentarte cómo podemos ayudarte a impulsar tu negocio.