Seis Sigma: caso de éxito

Bienvenidos a una nueva entrada del blog de Atlas Consultora. En nuestra nota anterior vimos las principales métricas de calidad para interpretar procesos. En esta ocasión, y para ayudar a la interpretación de estos conceptos, vamos a desarrollar un caso de éxito de aplicación de un proyecto Seis Sigma de mejora del proceso de abastecimiento de una compañía manufacturera. Además también vamos a exponer algunos principios básicos a la hora de implementar esta metodología.

👉Si querés ir directamente a ver el caso de éxito cliquea aquí.

También te podrían interesar los siguientes artículos 📝

5 principios básicos para el despliegue de Seis Sigma

Si bien sigma es una letra griega, también es usada par denotar la desviación estándar población de un proceso. Esto nos proporciona una forma de cuantificar el nivel de variabilidad del mismo. Es decir, el nivel de sigmas que tiene un proceso es la forma de describir que tan bien la variación del proceso cumple (o no) con las especificaciones del cliente. Como vimos en la nota anterior, la meta ideal para un proceso es que tenga nivel de calidad de Seis Sigma.

A continuación desarrollaremos 5 principios fundamentales a la hora de desplegar esta metodología y luego la veremos en un ejemplo de aplicación en la industria.

1. Liderazgo comprometido y proyectos Seis Sigma con estructura propia

Seis Sigma ante todo es un programa gerencial que implica un cambio en la forma de operar y tomar decisiones. Esta es la razón por cual la estrategia debe ser comprendida y apoyada desde los niveles más altos de la dirección de la organización.

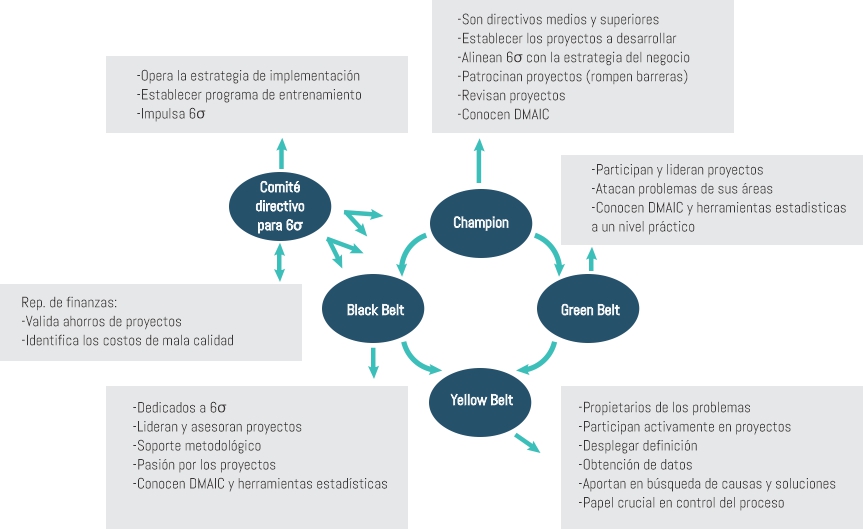

Cuando nos referimos a contar con proyectos Seis Sigma con una estructura propia, esto incluye gente de tiempo completo. Si existe una manera de manifestar compromiso por una estrategia Seis Sigma ésta es creando una estructura directiva integrada por lideres de negocio, líderes de proyectos, expertos y facilitadores. Cada uno de ellos debe tener un rol (que usualmente se describen dentro de los programas con cintas y colores basados en las artes marciales). En la siguiente imagen podrás ver la estructura directiva y técnica del Seis Sigma.

2. Entrenamiento y acreditación

Dentro de la estructura del equipo, varios de ellos deben tomar un arduo entrenamiento que en general se conoce como examen black belt. Esta capacitación lleva entre 120 y 160 horas y lo ideal es realizarlo en 5 semanas no consecutivas, donde cada una de ellas está asociada a una etapa del proceso DMAIC. El objetivo de estirarlo en el tiempo es para que el alumno vaya aprendiendo y a la vez practicando e implementado lo adquirido en su perímetro de trabajo.

Si nos referimos a lo que es la acreditación, podemos agregar que lo ideal es que estas distinciones no sean de fácil obtención. Ser black belt, green belt o master debe implicar un esfuerzo, recibir un entrenamiento y garantizar que se tienen los conocimientos y experiencia necesarios.

3. Seis Sigma está orientada al cliente con enfoque al proceso

Otra de las características del Seis Sigma es que busca que todos los procesos cumplan los requerimientos del cliente en términos de cantidad, volumen, calidad, tiempo y servicio. Es por esto que al iniciar un proyecto de estas características se comience analizando en profundidad las necesidades del cliente interno o externo.

4. Seis Sigma se dirige con datos y se apoya en una metodología robusta

Los datos y el pensamiento estadístico nos ayudan a identificar cuales son las variables críticas de la calidad, sus procesos y áreas, orientando así de forma asertiva los esfuerzos en la estrategia Seis Sigma.

Las mejoras de calidad nunca deben ser implementadas al azar, por el contrario el apoyo a los proyectos debe darse en aquellos casos donde sea posible demostrar que al ejecutar el proyecto la diferencia será percibida por el cliente.

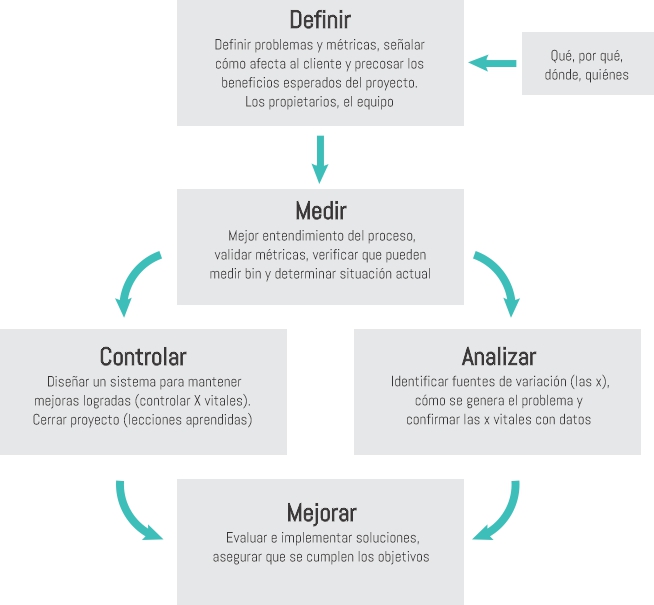

Como bien sabemos los datos por sí solo no resuelven los problemas, para ello es necesario aplicar una metodología. En este caso la estrategia de los proyectos Seis Sigma se basa en las 5 fases de un proceso DMAIC. En la la siguiente imagen se detallan cada una de estas etapas.

5. Los proyectos Seis Sigma se reconocen y se comunican

Un aspecto fundamental de este programa es que se sostiene en el tiempo reforzando y reconociendo a los lideres en los que se apoya el programa, así como los equipos que logran proyectos DMAIC exitosos.

Las maneras de reconocimiento pueden darse en 4 niveles: el primero a través del saludo, nota de felicitaciones de la alta dirección, el segundo la presentación y exposición del caso de éxito a colegas y superiores, el tercero el reconocimiento económico y por último el cuarto que es la promoción a un puesto de mayor jerarquía.

Por el lado de la comunicación el objetivo es generar y fomentar la compresión, apoyo y compromiso, tanto en el interior de la organización como hacia afuera (proveedores, clientes claves). Esto ayuda a afianzar la nueva filosofía partiendo de la explicación de qué es Seis Sigma y por qué es necesario trabajar con ella. Todo resultado de proyecto obtenido debe ser parte fundamental del programa de comunicación

Caso de éxito de proyecto Seis Sigma de mejora de proceso.

El caso que vamos a desarrollar a continuación fue realizado en una compañía dedicada al ensamble de determinados componentes metalmecánicos. Uno de sus problemas más críticos a la hora del relevamiento inicial fue la gran lentitud que existía en sus procesos de autorización de las órdenes de compra (OC) de estos componentes.

Esta lentitud que experimentaba el proceso se manifestaba en que los materiales de los proveedores no estén a tiempo según el plan de producción, generándose así retrasos en las órdenes de producción y por ende, también en los tiempos de entrega.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

A su vez, estos retrasos generaban aumento del costo de la mano de obra ya que se solicitaba de manera reiterada el uso de horas extras para llegar a cumplir las entregas y evitar así transferir el retraso del proveedor al cliente.

Todo lo anteriormente descrito hizo necesario generar un proyecto Seis Sigma para atender el problema. Como punto de partida vemos a continuación una breve descripción de la etapa de definición del proyecto.

Etapa 1: Definición del proyecto

| Proyecto Seis Sigma para proceso autorización OC. Fecha: 20/04/2014 V1.1 |

|---|

| Título Disminuir el tiempo para autorizar órdenes de compra |

| Necesidad del negocio La principal queja interna del sector operativo es que el tiempo para autorizar una OC es muy prolongado. La espera del material de los proveedores es la principal causa de los retrasos de las órdenes de producción. Las consecuencias más comunes que suelen manifestarse al tener retraso en entrega de materiales es el excesivo gasto en horas extras necesarias para el cumplimiento del programa de producción. Si se logra disminuir el tiempo de ciclo de autorización de las OC, se logrará disminuir gastos en horas extras y mejorar la satisfacción del cliente disminuyendo los tiempos de entrega. |

| Declaración del problema Definimos como tiempo de ciclo de autorización de OC al tiempo transcurrido desde que se recibe la solicitud de compra hasta que la OC es enviada al proveedor. En la situación inicial este tiempo de ciclo para proveedores no aprobados es de un promedio de 27 días con más del 95% de OC enviadas dentro de los 45 días. Para proveedores ya aprobados el promedio es de 7 días con el 95% enviado dentro de los 11 días. |

| Objetivo Reducir el tiempo de ciclo para autorizar OC de proveedores no aprobados y pasar de 27 a 10 días en promedio, con un máximo de 17 días en un nivel de 3 sigma. |

| Alcance Limitamos el proyecto a la compra de componentes de proveedores no aprobados, que de acuerdo al análisis de Pareto realizado representan el 75% del total de OC. |

Información Adicional del proyecto

| Propietarios del proyecto Departamento de Compras, calidad e Ingeniería. |

| Patrocinador Director General de Operaciones |

| Equipo Líder del proyecto del área de operaciones, analista de compras y cuentas a pagar, analista de calidad y analista de ingeniería. |

| Recursos Base de dato de cuentas a pagar y registros de calidad de proveedores. |

| Métricas clave tiempo de ciclo de aprobación de OC Porcentaje de quejas internas por retrasos de OC horas extra atribuibles a falta de material por retraso de OC inventario en proceso. |

| Fecha inicio del proyecto: 20/04/2014 |

| Fecha planeada de finalización del proyecto: 20/09/2014 |

| Entregable del proyecto Proceso modificado y documentado Disminución del tiempo de ciclo de autorización de OC Ahorros anuales proyectados: US$ 20000 por pago de horas extras y US$12000 por disminución de inventario en proceso. Disminución de quejas internas por retrasos en OC. |

Etapa 2: Medición

Durante la medición se implementaron algunas de las herramientas que ya hemos explicado anteriormente, la cuales describimos a continuación:

- Se realizó un diagrama de flujo detallado del proceso de autorización de OC para proveedores no aprobados de componentes metalmecánico.

- Se realizó un análisis de cómo se estaban midiendo las métricas claves involucradas en el proyecto (vistas anteriormente). El objetivo se centraba en entender si se estaba midiendo bien y de manera consistente. Los resultados obtenidos fueron considerados satisfactorios a excepción de la medición de los gastos de horas extras atribuibles a la falta de material por retraso de las OC, en donde no se distinguía si el retraso era por problemas del proveedor o por la tardanza en la aprobación de la OC. En este punto se realizó la recomendación de modificar esta métrica para continuar.

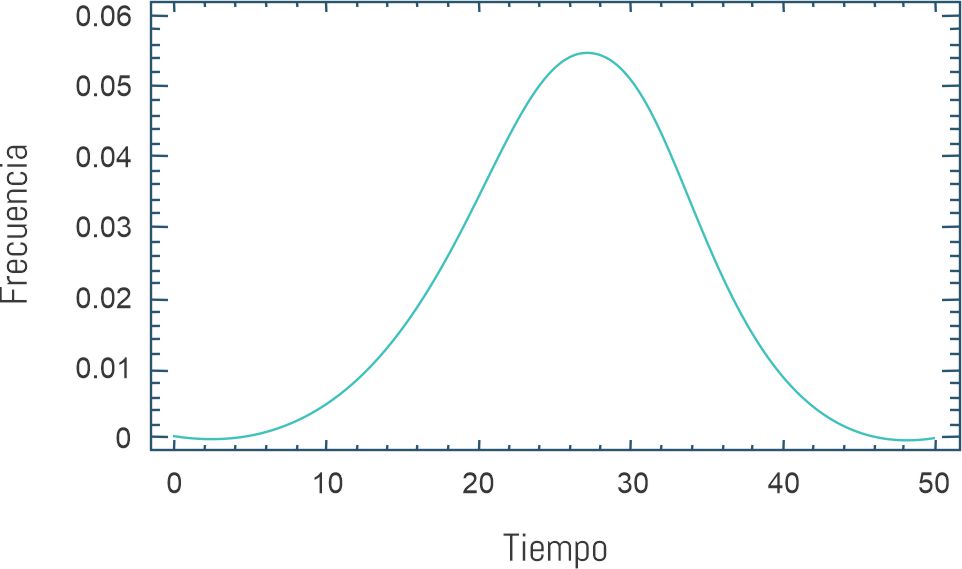

- Se calculó la línea base para las cuatro métricas involucradas. Por ejemplo en el caso del tiempo de ciclo de autorización de OC, según la muestra tomada tenemos en la situación inicial una media igual a 26,4 días con una desviación estándar de 7.3 días. Esto implica que en 3 sigma por encima de la media estamos cayendo en poco mas de 48 días (superior a los 45 días especificados como límite superior)

Etapa 3: Analizar

En esta instancia realizamos un análisis de la secuencias de actividades para autorizar una OC y trazamos el mapa de flujo de valor.

Partiendo de la afirmación de que una autorización no agrega valor, se buscó cuestionar la existencia de aquellas actividades rutinarias burocráticas y tiempos de espera. Las actividades centrales incluyen seleccionar ciertos proveedores, pedirles cotizaciones, negociar los precios y gestionar la autorización de los directivos de las áreas solicitantes.

Como resultado del análisis se detectó que, en general, el proceso de autorización avanzaba de una etapa a otra en lotes o grupos de OC, y no individualmente como inicialmente se creía. Además se pudo detectar que la mayor parte del proceso se consumía en tiempos de esperas para que los directivos firmaran la OC. Lo llamativo de esto es que en la práctica, a la hora de firmar las OC, los directivos no revisaban en profundidad la misma, confiando ya en ciertas firmas previas. La firma que ellos realizaban era meramente informativa.

La conclusión en este punto fue que la causa principal del retraso está en el diseño del proceso en sí (actividades y secuencia) por lo que la recomendación fue su total rediseño. Para llegar a este punto fue necesario superar la visión tradicional de que los compradores, y quienes gestionaban el proceso de autorización, eran negligentes y que por esta razón el proceso era lento.

Etapa 4: Mejorar

En la propuesta de rediseño del proceso, se hizo un fuerte hincapié en que el flujo de las autorizaciones no sea en lote sino que por el contrario, para simplificar el proceso se deberían eliminar actividades que no eran importantes para la eficiencia del proceso de compra.

Esta propuesta fue compartida para recibir luego feedback de los directivos y del patrocinador del proyecto, a fin de llegar a un proceso viable desde el punto de vista administrativo como también en agilidad.

En la propuesta de rediseño se excluyeron actividades relacionadas a validaciones y firmas de algunos actores, con lo cual se eliminaron tiempos de espera.

El equipo de dirección dio su autorización para implementarlo durante un trimestre en forma de prueba.

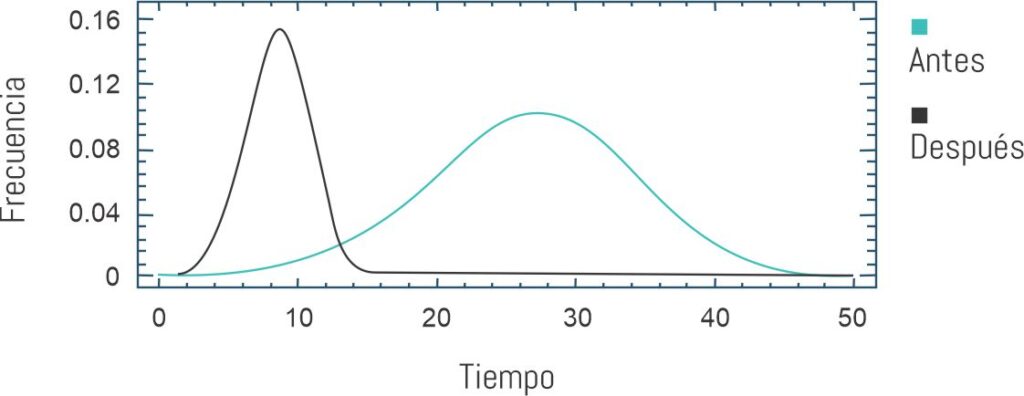

Luego de tres meses los resultados preliminares fueron satisfactorios. En particular, el tiempo de ciclo de la OC para proveedores no aprobados obtuvo una media después de la mejora de 9 días con una desviación estándar de 2,5 días.

En comparación con el antes y el después, la media del tiempo de ciclo de autorización de las OC de proveedores no aprobados pasó de 26 días a 9 días, y su desviación estándar de 7,3 a 2,5, lo que refleja una disminución de ambos parámetros en un 65% aproximadamente.

Etapa 5: Controlar

Dado que las mejoras implementadas lograron los objetivos buscados, en la etapa de control se oficializaron los cambios al nuevo proceso por medio de:

- Definir y estandarizar el nuevo proceso de compra para proveedores no aprobados.

- Documentar el nuevo proceso de compra para proveedores no aprobados (ajustes en los sistemas y softwares correspondientes, actualización de procedimientos y estándares de trabajo)

- Implementación de cartas de control para monitorear las métricas críticas: tiempo de ciclo de OC, horas extras e inventario en proceso.

Por último, se decidió seguir monitoreando estas variables por algunos meses más antes de evaluar el impacto definitivo en lo financiero.

En resumen, hemos hecho un repaso de cuales son los 5 principios fundamentales para desplegar una estrategia Seis Sigma para la mejora continua y además vimos un caso de éxito concreto de un proyecto típico para que puedas tomarlo como referencia a la hora de aplicarlo en tus procesos críticos.