SMED: una metodología para acortar los set-ups

Bienvenidos/as a un nueva nota en el blog de Atlas Consultora. Hoy hablaremos acerca de la metodología SMED. Una herramienta importante del repertorio del Lean Manufacturing, conectada con los principios de Just In Time, que permite lograr y sostener un flujo tenso en nuestros procesos.

Buscaremos explicar qué es y cómo podremos aplicarlo en nuestra empresa para mejorar la velocidad de los cambios de set-ups, para reducir así estas paradas de líneas y tener muchos otros beneficios. Comencemos.

¿Qué es SMED?

SMED (Single Minute Exchange of Die, o cambio de matriz en menos de 10 minutos) es una técnica que permite grandes reducciones en los tiempos de set up (tiempo entre última pieza buena de lote anterior y primera buena del siguiente), permitiendo trabajar en lotes más pequeños.

Curso SMED: Preinscribite ahora y enterate cuando lancemos

La técnica busca simplificar y optimizar las operaciones involucradas en cada set-up, y al mismo tiempo convertir la mayor cantidad posible de actividades en “tareas externas” al proceso. Es decir: tareas que puedan ser realizadas sin interrumpir la operación/producción.

Los principales beneficios que se consiguen al implementar esta metodología son:

- Reducir los tiempos y costos de set-up, y también su variabilidad

- Aumentar la flexibilidad, ya que será posible trabajar con lotes más pequeños

- Reducir el tamaño de los inventarios, liberando capital inmovilizando

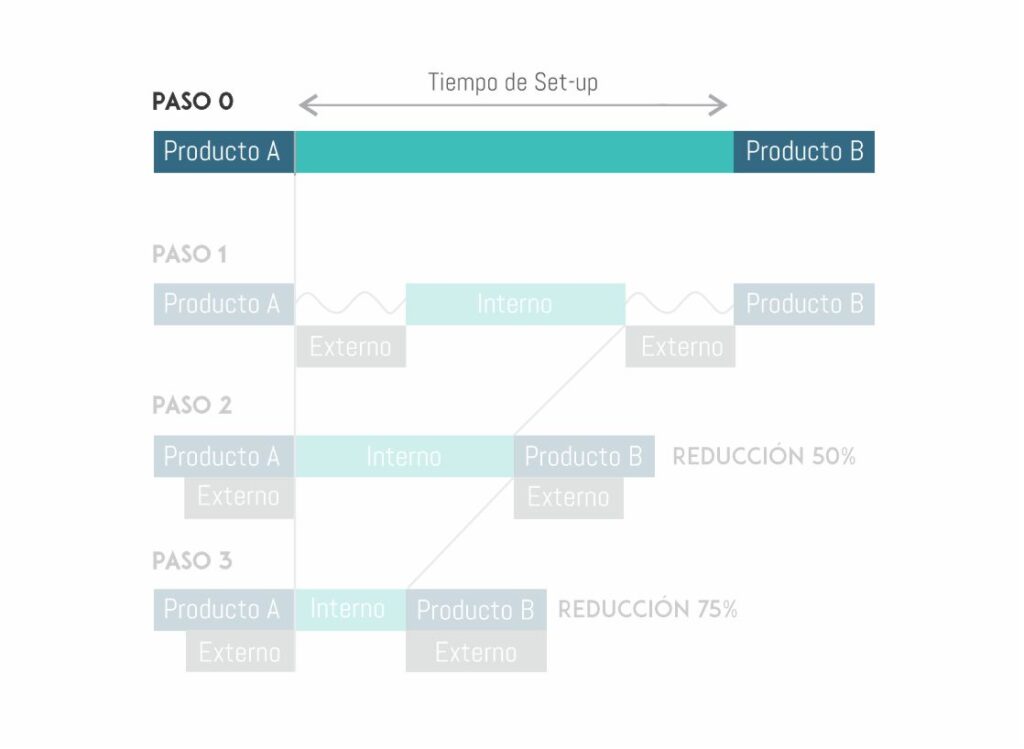

Etapa 0: Análisis detallado

El punto de partida para aplicar SMED consiste en identificar el equipo y operación general de set-up a analizar. Luego, se procederá a subdividir el proceso en etapas y tareas individuales hasta lograr un nivel de granularidad adecuado.

Este relevamiento puede hacerse tanto en campo con el uso de cronómetro/planillas o través de una grabación del proceso, con los cuales se registrará el tiempo de cada acción puntual. De ser posible, se relevarán múltiples repeticiones para detectar variaciones que puedan llegar a existir entre distintos productos y/o personas.

A su vez, nos podremos asistir de otras herramientas complementarias, tales como diagramas de Gantt, diagramas hombre-máquina y/o histogramas de tiempos.

Dentro de los problemas típicos a los que deberemos prestar particular atención se encuentran:

- Variaciones debido a procedimientos y técnicas que difieren de persona a persona

- Tiempos muertos innecesarios por el manejo inadecuado del equipo

- Tareas que podrían hacerse con el equipo funcionando, pero que se realizan con el equipo parado

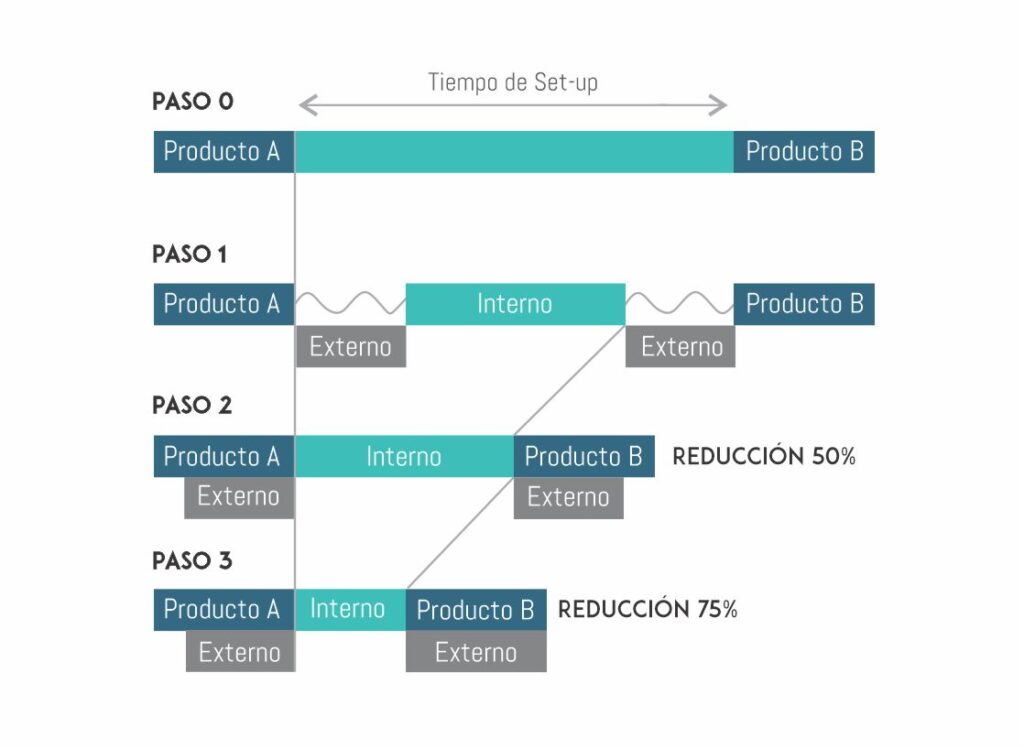

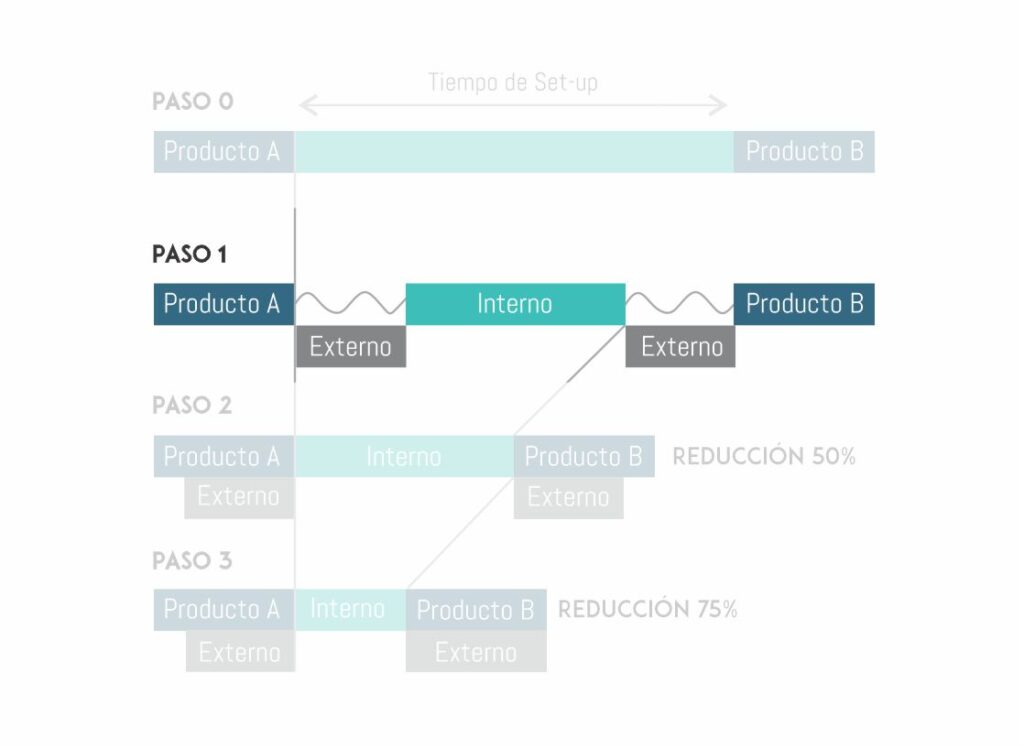

Etapa 1: Separar tareas internas, externas y no necesarias

Una vez relevados los tiempos, clasificaremos las tareas en 3 categorías definidas de forma unívoca:

- Internas: tareas asociadas al set-up que deben realizarse con el equipo parado (o a velocidad reducida)

- Externas: tareas asociadas al set-up que se realizan con el equipo en movimiento (produciendo a velocidad normal), antes o después del cambio

- Innecesarias: tareas que no tienen que ver con el proceso de set-up

Aunque a priori pareciera obvio, muchas veces esta clasificación permite identificar oportunidades de quick-wins (cambios fáciles de implementar, que tienen impacto moderado o alto).

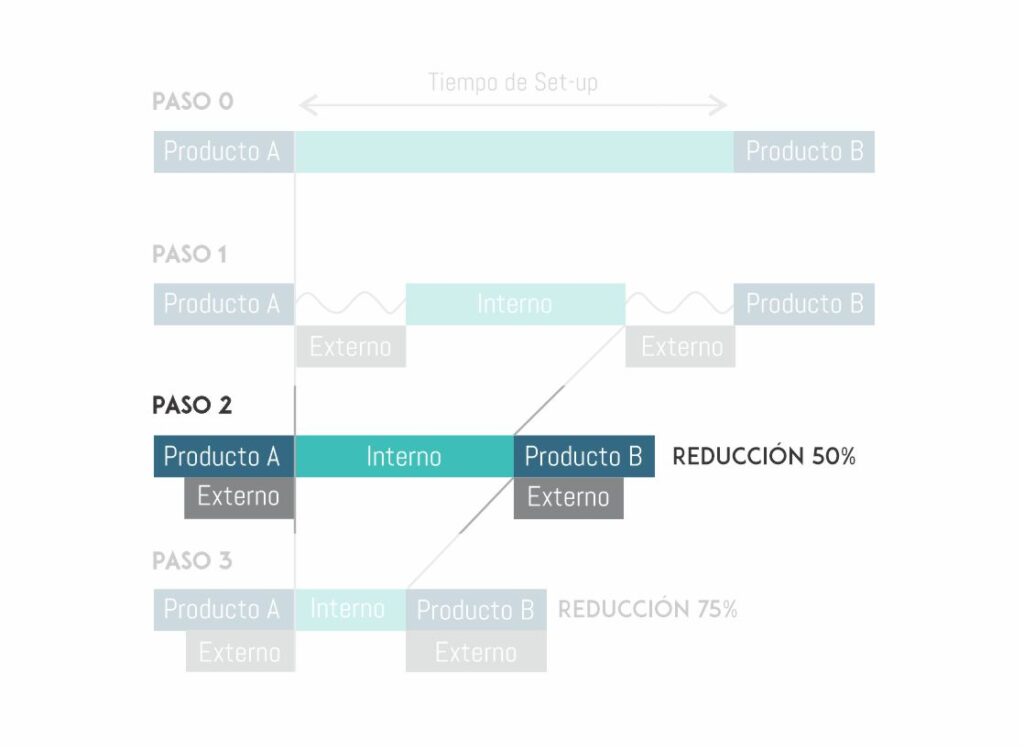

Etapa 2: Convertir tareas internas en externas

Una vez clasificadas las tareas, deberemos profundizar el análisis sobre las actividades internas. En este punto, nos preguntaremos cuáles de estas tareas podrían realizarse mientras el proceso funciona normalmente (antes o después del set-up).

Ejemplos típicos de este tipo de oportunidades son:

- Herramientas que se transportan hacia/desde el equipo cuando está parado

- Insumos o materias primas se abastecen con la máquina parada

- Ajustes o cambios que se realizan con una mayor frecuencia a la necesario y/o sin un criterio claro en cuanto a su frecuencia

- Matrices, cuchillas o herramentales necesitan tareas de pre acondicionamiento que podrían realizarse con la máquina en funcionamiento

- Recursos (herramientas, piezas, insumos, personas) que no se encuentran disponibles al momento en que la máquina se detiene

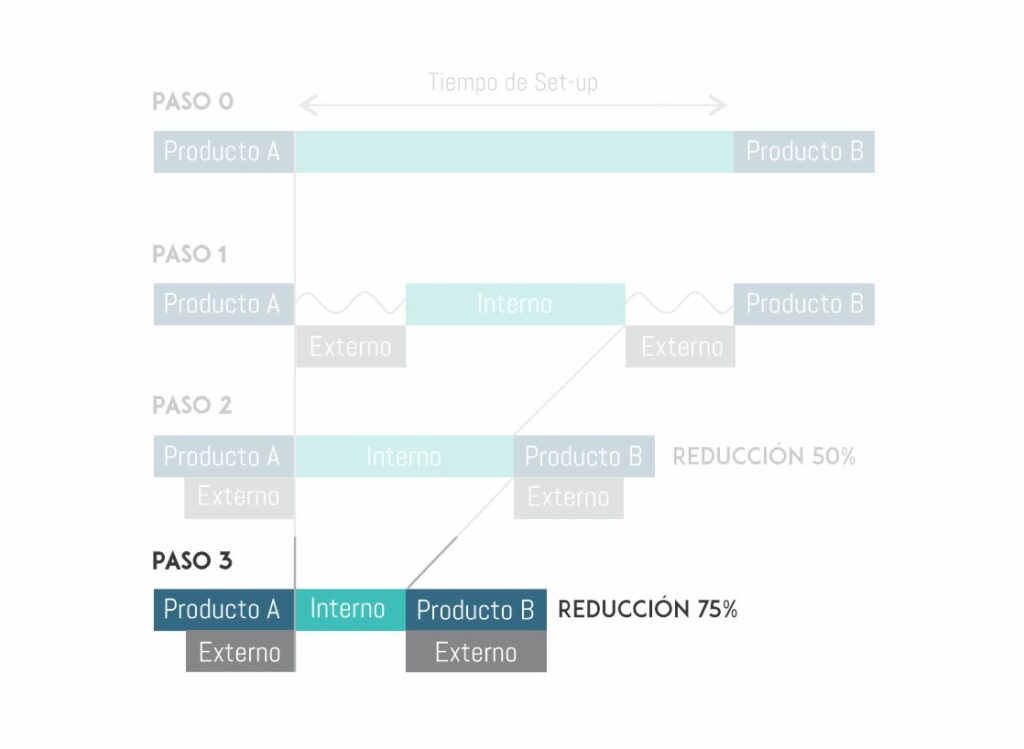

Etapa 3: Perfeccionar tareas internas y externas con SMED

La tercera etapa consiste en analizar en detalle las actividades, buscando dividirlas en operaciones elementales (es decir: tan pequeñas/simples como sea posible), y luego optimizarlas.

Esta etapa requerirá generalmente de un esfuerzo mayor que las anteriores en función de la profundidad del análisis. En los casos de procesos muy complejos y/o de gran cantidad de actividades, una buena regla es priorizar la optimización de acuerdo a un análisis ABC basado en los tiempos de ejecución actuales.

Finalmente, deberemos validar si los resultados alcanzados fueron los esperados para poder replicar las mejoras a máquinas similares o en caso contrario plantear un nuevo punto de partida para nuevas mejoras, atendiendo a la parte de estandarización de nuestro ciclo PDCA.

Conclusión

En esta nota vimos la secuencia de etapas típicas para aplicar la metodología SMED. Vale la pena mencionar que, si bien este orden es en el que generalmente se realizan dichas etapas, realizar más de una iteración a través de los pasos permitirá refinar los procesos y reducir aún más los tiempos de set-up.

¿Querés implementar SMED u otra herramienta de Lean Manufacturing en tu organización pero no sabés cómo hacerlo? ¡Hacé click en la burbuja de la derecha y escribinos! Nos pondremos en contacto para comentarte cómo podemos ayudarte a impulsar tu negocio.