Cómo identificar las actividades que no agregan valor al producto

En nuestro artículo sobre la Filosofía Lean Manufacturing hicimos una breve introducción a las diferentes actividades que no agregan valor.

Estos desperdicios ciertamente los podemos encontrar en cualquier tipo de proceso analizado con las principales herramientas de la ingeniería industrial. A continuación vamos a entender cada uno de ellos en profundidad.

También te podrían interesar los siguientes artículos 📝

Los 7 tipos de actividades que no agregan valor

Por un lado, sabemos que las mudas son actividades que no agregan valor y no ayudan a alcanzar ninguno de nuestros objetivos. Tampoco son valoradas por nuestros clientes. Es decir: se trata de actividades que no agregan valor a nuestra organización.

Por otro lado, podemos clasificar 7 tipos de actividades que no agregan valor asociados a las operaciones. A esta clasificación original se sumó más tarde un actividad adicional relacionada con la gestión de los recursos: el talento no aprovechado. Sin más preámbulos pasamos a desarrollar cada uno.

Descarga ahora: Planilla gratis para detectar desperdicios

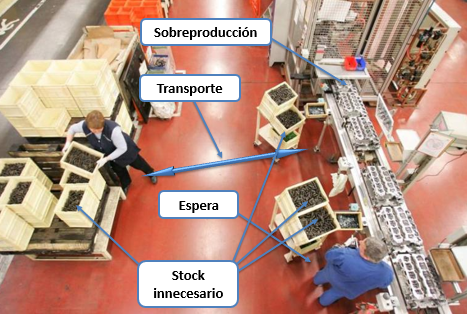

La Sobre producción innecesaria

En primer lugar podemos decir que producir más de lo que es requerido es, sin lugar a dudas, la madre de todos los demás desperdicios.

Esta actividad implica utilizar recursos que no tienen un destino definido y así inmovilizar capital de trabajo. En otras palabras, si hacemos esto estaremos generando ocupación de espacio de almacenes y tiempo de producción que podría ser mejor utilizado.

Esto se suele realizar bajo la lógica de “producir por las dudas”, “aprovechar el tiempo” y “no parar la línea”. Así erróneamente se comprometen recursos de la organización de forma innecesaria.

En otros tipos de procesos, menos tangible como un servicio, un ejemplo se da en el uso aviso de incidencias. Éstas pueden ser, por ejemplo, en herramienta para gestión de solicitudes y reclamos para resolución de problemas. En este caso los usuarios ingresan varias veces el mismo problema mientras esperan ser atendidos.

Este comportamiento también conlleva a la acumulación de pendientes para los administradores. Además genera pérdida de tiempo de los usuarios en la gestión burocrática de completar una y otra vez los mismos formularios de incidencias.

Herramientas para gestionar la producción y evitar las actividades que no agregan valor

A continuación las principales herramientas con las que cuenta la gestión lean para hacer frente a estos problemas.

SMED

Es el acrónimo en inglés para “cambio de matriz en menos de 10 minutos”. Se trata de un método para reducir los tiempos requeridos para realizar cambios de matrices.

Kanban

Otra herramienta muy utilizada es el Kanban (literalmente “letrero” en japonés) y se trata de un sistema auto-gestionado.

En esta dinámica, por un lado los productos se mueven aguas abajo a lo largo del proceso y por el otro, la información de requerimientos se mueve aguas arriba dando feedback.

Si tenemos estas herramientas acplicadas y bien aceitadas podemos brindar mayor flexibilidad para cambios en la demanda y mayor diversidad de productos. Más adelante profundizaremos en estos conceptos.

El Sobre procesamiento

Producir con un nivel de calidad que no es valorado por el cliente es uno de los casos de sobre procesamiento. Por ejemplo, sobre procesamiento también es utilizar equipamiento que excede los requerimientos del proceso ya que implican incurrir en costos. Estos, al fin y al cabo, los absorbe nuestra organización.

Otro ejemplo bastante corriente es el uso excesivo de packaging en los productos. Sobre todo cuando sólo se trata de un transporte entre clientes internos.

En el ámbito de las oficinas, un claro ejemplo es el agregado de información innecesaria a informes estándar. otro es el tiempo dedicado a armar presentaciones excesivamente elaboradas que sólo serán vistas por un jefe o por nadie.

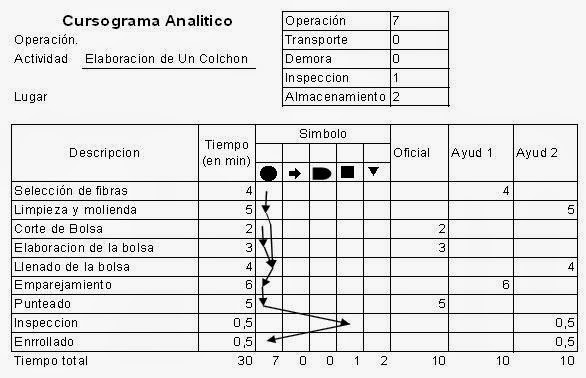

En este sentido, una herramienta útil para encontrar este tipo de desperdicio es el cursograma analítico. Este es una especie de flujograma donde las actividades son clasificadas bajo un criterio diferente. Esta herramienta se basa, sobre todo, en la observación de lo que ocurre. Esto lo utiliza para reflejar y analizar de forma fácil y sistematizada la realidad de los procesos.

Las esperas prolongadas

En esta categorización se incluyen las siguientes actividades:

- Todas aquellas (tanto tareas como semielaborados) que están esperando para ser completadas.

- Cantidad de tiempo en el cual las máquinas se encuentran paradas, es decir sin producir.

- El tiempo que las personas y otros procesos pasan esperando por instrucciones o información.

Las esperas son, por sobre todo, desperdicios de tiempo de cualquiera de los recursos de la organización. Entre las herramientas con las que contamos para minimizar las esperas se encuentran las siguientes que detallamos a continuación:

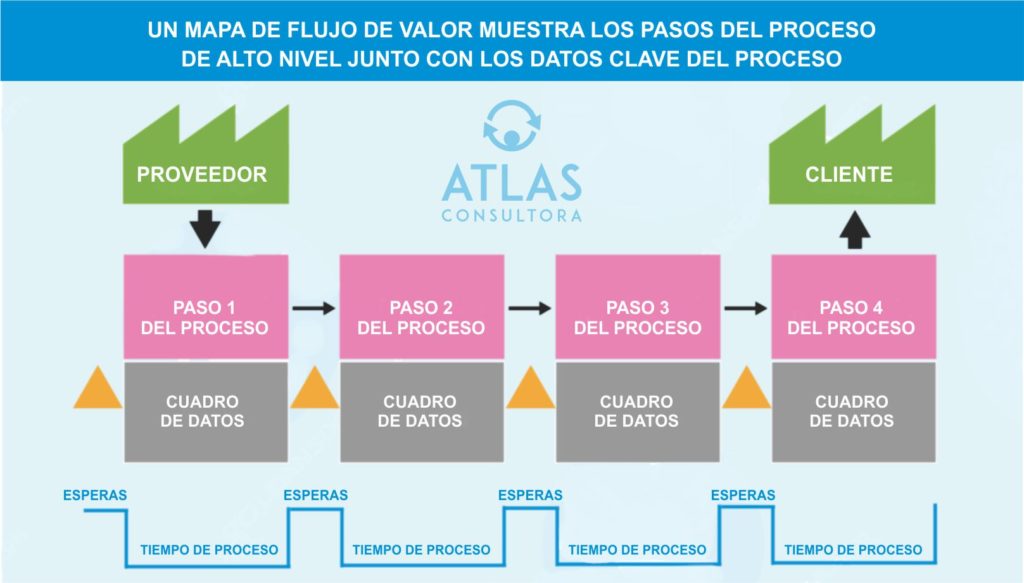

1 – El mapa del flujo de valor : se trata de una herramienta enfocada a entender, gestionar y mejorar el flujo de materiales e información dentro de en una organización.

2 – Los estudios de tiempo: Este tipo de actividad luego suelen ser volcadas a un procedimiento o estándar de trabajo.

Si bien con enfoques diferentes, ambas apuntan a entender cómo se utiliza el tiempo en la organización. Contando con esa información podemos realizar balanceos de línea. Éstos que nos permite ayudar a mejorar el aprovechamiento del tiempo disponible para cumplir con los requerimientos de los clientes.

Los Inventarios abultados

Los inventarios son, en esencia, todas las piezas o tareas que están esperando ser completadas. Notar entonces que, por definición, los inventarios son esperas al mismo tiempo. Probablemente esto lo defina como el desperdicio más conocido y fácil de identificar.

Los inventarios representan capital inmovilizado ya que requieren de espacio, equipos e instalaciones aptos para su manejo y almacenamiento. Además de personas que se ocupen de ellos, seguros y una larga cola de costos y gastos asociados.

Por otro lado, pensando en otros tipos de procesos, podemos encontrar inventarios de mails y reportes sin responder. Otros ejemplos son las incidencias esperando ser resueltas.

Entre las herramientas que ayudan a reducir el tamaño de los inventarios se encuentra el ya mencionado kanban.

Otra herramienta es el diseño de sistemas de producción en células de trabajo. Estos son lugares con pequeños grupos que pueden ocuparse del proceso productivo, replicándose o especializándose tanto como sea necesario.

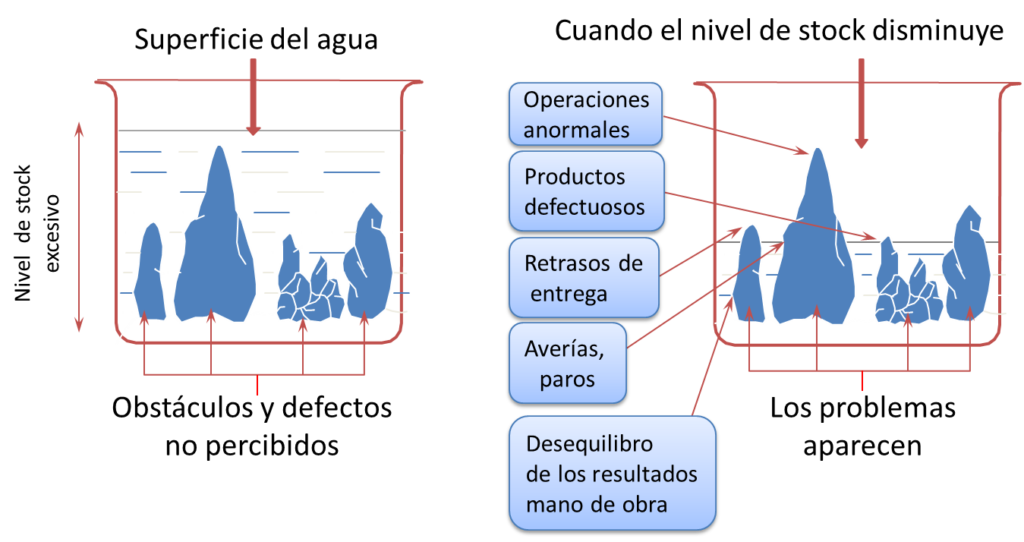

Los inventarios excesivos y la sobre producción son comportamiento que responde a la analogía del agua y las piedras. En esta, el agua representa al stock y las piedras a los problemas operativos. Sobre todo los que podemos encontrarnos en corto y mediano plazo.

Un stock abundante representaría un suficiente nivel de agua como para “tapar” esas piedras. En la analogía, contar con mucho más stock del que la demanda me representa me permite abastecer al cliente.

Lo malo es que ese costo es muchísimo mayor que al presupuestado. Esto se debe a que el tiempo dedicado a resolver esos problemas fue subsanado con recursos adicionales. Luego, estos problemas claramente no terminan siendo resuelto de raíz.

Si te interesa la gestión de inventarios te invitamos a leer nuestro articulo sobre estrategias para la cadena de suministro

Los Defectos en el producto o servicio

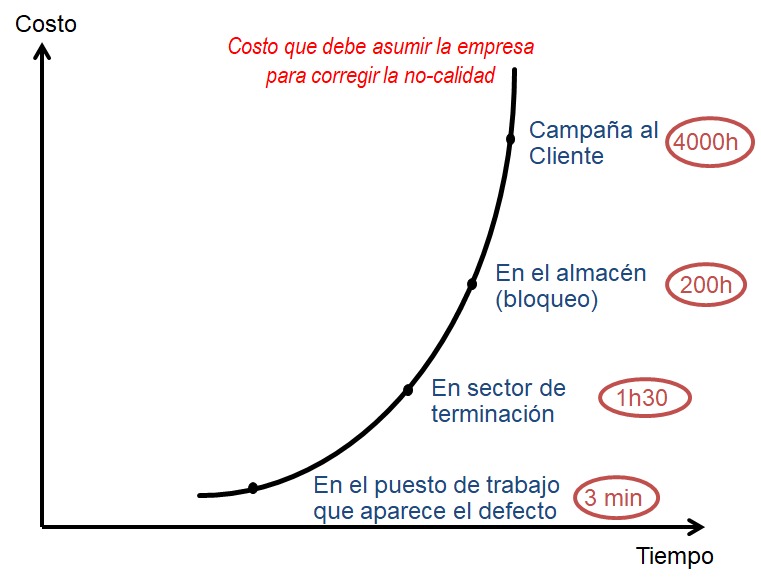

Los defectos son productos que pasan a la próxima etapa de un proceso y no cumplen con las especificaciones requeridas. Podría tratarse de piezas en una linea de ensamble que no funcionan correctamente o a les falta/sobra un elemento.

En otros ámbitos, podría ser un archivo que está mal catalogado o guardado en el cajón incorrecto. En cualquier caso, los defectos llevarán más adelante a un re-trabajo. Esto quiere decir volver a ensamblar la pieza, re-catalogar el archivo. O también puede ser trabajo extra. Como buscar en todos los cajones para encontrar el archivo.

Esto ocasiona demoras y frenando el flujo normal de trabajo. Para prevenir los defectos, el pensamiento lean cuenta con dos herramientas muy potentes:

Los poka-yoke

del japonés “poka” = error y “yoke” = evitar. Es un método para eliminar la generación de defectos por distracción.

El estándar de trabajo

Este implica generar documentos en los que se describe paso a paso cómo realizar cada tarea.

El Transporte

Este desperdicio refiere a todos los movimientos, tanto los referidos al productos entre puestos de trabajo como también a papeles entre escritorios y requerimientos a través del sistema. Sea cual fuere el objeto de análisis, lo único que sucede es que se utiliza tiempo y recursos para trasladarlo. Esto no le genera ningún tipo de cambio ni agregado de valor.

Además, cuando estamos hablando de objetos físicos, cada transporte implica la posibilidad de que se dañen o pierdan. Claramente sería imposible eliminar todas las operaciones de transporte. De todas formas la idea es que se haga solo cuando sea absolutamente necesario y recorriendo la menor distancia posible.

Para lograrlo, podemos utilizar diagramas de hilos y modelos para definición de layout (por proceso, por producto o en células). También se recomienda el 5S, una herramienta orientada al orden y limpieza de los puestos de trabajo. La misma facilitar las actividades que allí se llevan a cabo.

Los movimientos innecesarios como parte de las actividades que no agregan valor

Se refiere a los desplazamientos de las personas y equipos cuando no se está realizando un trabajo. Un ejemplo cotidiano es tener que abandonar el puesto de trabajo para buscar algún elemento necesario para poder trabajar.

Otros ejemplos clásicos son una herramienta o un archivo. Este es probablemente el único de las actividades que no agregan valor que no es posible eliminarse por completo. Es decir que se debe a que que el movimiento de las personas es necesario en cierta medida. Los efectos de anularlo completamente pueden ser incluso peores.

Entre las herramientas con las que contamos para eliminar movimientos innecesarios de máquinas y desgastantes para las personas, tenemos:

- los estudios de métodos

- estándares de trabajo

- 5S

El Talento no aprovechado

Es el menos tangible de los desperdicios, pero no por ello menos importante. Se refiere en general a los conocimientos, saberes y habilidades de los miembros de la organización que no son puestos en práctica para generar valor. Cuando esto sucede, las personas se sienten desmotivadas y poco apreciadas. De esta manera se pierde la oportunidad de aprovechar el talento interno para mejorar la gestión de operaciones.

Un ejemplo típico es el trabajador experto que ocupa la mayor parte de su día “apagando incendios. De esta manera pierde la oportunidad de tener espacio de reflexión y crítica sobre los procesos. Esto ayuda a brindar propuestas de mejora de los estándares de trabajo y de transmitir conocimiento y buenas prácticas a sus compañeros. La mejor forma de hacer frente a este problema es implementar herramientas como:

- 5S

- Kaizen,

- Procedimientos estándar

- Metodologías de resolución de problemas

- capacitando y entrenando de manera regular a todo el personal para aplicarlas de forma correcta y sistemática.

Eliminar actividades que no agregan valor como prácticas base del Lean Manufacturing.

Hasta aquí llegamos con el análisis de los diferentes tipos de actividades que no agregan valor, basen del fundamento Lean Manufacturing. Este es uno de los tres tipos de desperdicios que atentan contra el agregado de valor en las organizaciones. Con esto ya podemos contar con una idea general de algunas herramientas que nos pueden ayudar a eliminarlos o reducirlos.

Algo que no podemos pasar por alto es que si bien es importante trabajar para eliminar las actividades que no agregan valor, estos son generalmente un síntoma de problemas más complejos. Los mismos pueden estar asociados a los otros dos tipos de desperdicio: Sobrecarga y variabilidad.

Los espero en la próxima entrada. En la misma analizaremos el muri (sobrecarga). Así podremos entender mejor qué es y de dónde viene. Pero por sobre todo, cuál es su relación con las actividades que no agregan valor y cómo podemos hacer para eliminarlo de raíz.

¿Ya tenés identificado cuáles son los principales desperdicios de tu proceso? ¿Querés que desarrollemos un poco más algunas de las herramientas que nombramos en este post? ¡Envianos tus comentarios!

Descarga gratis:

Matriz de identificación y tratamiento de desperdicios