Proceso de fabricación: la estrategia según el producto o servicio

Bienvenidos a una nueva entrada del blog de Atlas Consultora. En este artículo vamos a profundizar el análisis para definir la estrategia del proceso de fabricación en función del producto o servicio.

¿Por qué es importante tener una estrategia para el proceso de fabricación?

En las últimas notas aprendimos a diseñar una estrategia adecuada para la cadena de suministros y a medir su desempeño, con el fin de lograr que todas las operaciones dentro de ella giren en torno a la rentabilidad y a la creación de valor para el cliente.

Tal como lo hemos visto anteriormente, entendimos la importancia de reducir la variabilidad como medio para lograr mejores resultados. Sin embargo, cuando comenzamos a analizar la cadena de suministros con el fin de lograr procesos más rentables y eficientes, es importante diferenciar entre los procesos de manufactura y los de servicios.

En esta entrada nos concentraremos en las industrias de producción de bienes, recordando que, en ellas, los procesos de manufactura conforman una parte sustancial dentro de su cadena de suministros.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

Plantear una buena estrategia para los procesos de manufactura nos permitirá aprovechar los recursos y utilizar eficientemente los inventarios. Si logramos posicionarnos en el lugar adecuado, el efecto de la incertidumbre se minimizará y los resultados alcanzados por nuestra organización serán cada vez mejores.

También te podrían interesar los siguientes artículos 📝

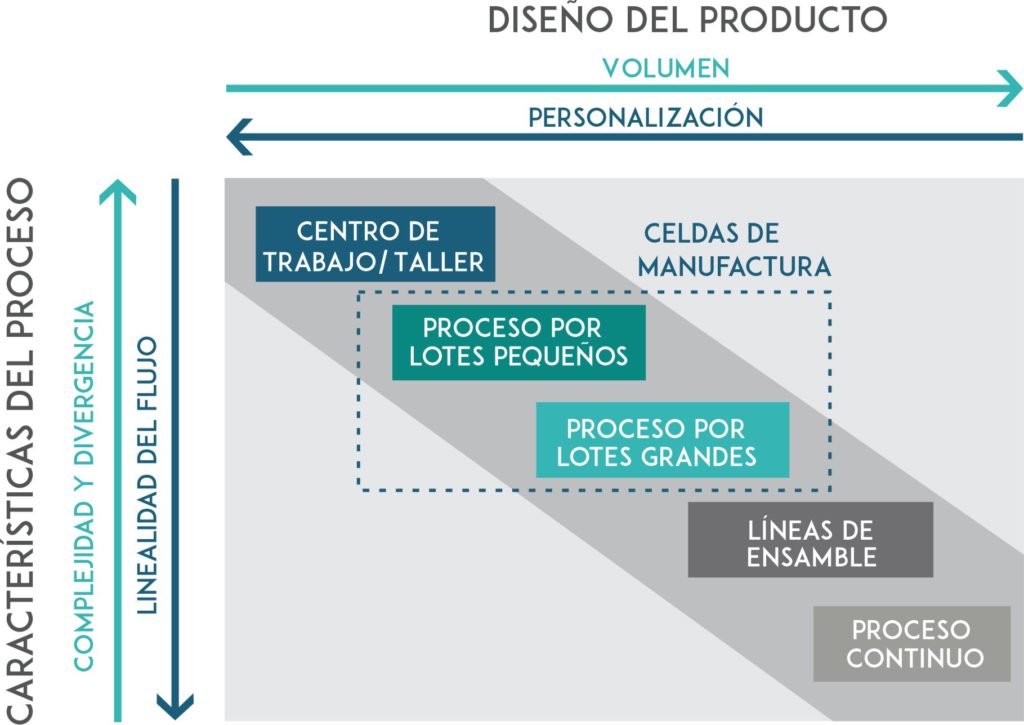

La matriz de productos y procesos

Una buena forma de comenzar consiste en encontrar en qué posición (usualmente conocida como opción de proceso) nos encontramos. Esto lo vemos dentro de la matriz de productos y procesos, que es la que conecta efectivamente el producto manufacturado con su proceso productivo.

Esta opción de proceso nos ayudará a definir la manera de organizar los recursos en torno al proceso o en torno a los productos. Para poder entender dónde situarnos, debemos responder algunos interrogantes clave. ¿Qué nivel de personalización al cliente queremos ofrecer? ¿A qué volumen queremos y/o podemos producir?, ¿qué tan estandarizable es nuestro proceso productivo?

Una vez que hemos respondido los interrogantes clave según la estrategia de la organización, podemos encontrar la opción de proceso más apropiada, según la siguiente matriz:

Si bien cada organización tiene sus particularidades que la distinguen, en la matriz se representaron las opciones de procesos que más frecuentemente se encuentran en la industria de la manufactura. A continuación, las analizaremos con mayor detalle.

Proceso de fabricación en Centro de trabajo / Taller

Los centros de trabajo suelen agrupar equipos y/o funciones similares. Pueden ser una parte dentro de un proceso productivo de mayor escala (ejemplo: sector de mecanizado en una fábrica) o un negocio en sí mismos (ejemplo: tornería). Por su parte, los talleres se caracterizan por requerir un gran aporte de trabajo artesanal, permitiendo contar con la flexibilidad necesaria para producir una amplia variedad de productos de complejidad considerable en sus procesos.

Proceso de fabricación en Celdas de manufactura

Las celdas de manufactura se distinguen de los centros de trabajo principalmente porque requieren menos nivel de especialización por parte de los operarios. Son áreas dedicadas a la fabricación de productos que requieren procesamientos similares, diseñadas para productos semiestandarizados (lo que les permite producir mayores volúmenes que los centros de trabajo), con posibilidad de personalizar a pedido del cliente. Usualmente requieren realizar pequeños ajustes (set-ups) ante cada cambio del producto. Ejemplos típicos son las celdas de ensamble de teléfonos celulares.

Proceso de fabricación en Líneas de ensamble

Son áreas de trabajo donde los procesos están ordenados de acuerdo a los pasos sucesivos para la producción, y las piezas pasan de estación en estación a un ritmo controlado. Permiten producir gran cantidad de productos estándar y requieren aún menos habilidades generales de la mano de obra. Suelen ser necesarios tiempos considerables para la puesta en marcha, y pequeñas correcciones durante el tiempo de producción. Entre los ejemplos más comunes encontramos las terminales automotrices y las plantas embotelladoras o envasadoras.

Proceso de fabricación de Proceso continuo

Son sistemas de producción que siguen un orden predeterminado sin interrupciones, es decir que se produce todo el tiempo. Permiten producir un muy alto volumen de productos, extremadamente estandarizados. Este tipo de procesos basa su estrategia de manufactura en las economías de escala, y sus tiempos y costos de parada y puesta en marcha suelen ser extremadamente altos, por lo que deben funcionar 24/7 para maximizar su eficiencia. Esta clase de procesos suele verse en la industria del petróleo/química.

Cómo definir la estrategia de manufactura e inventario

Ahora bien, la selección del tipo de proceso no es la única alternativa a considerar para lograr una cadena de suministros eficiente, sino que la habilidad para manejar los inventarios también juega un rol preponderante a tal fin. Por ello, es importante combinar las estrategias de producción e inventario de manera que sean consistentes con las cuestiones básicas que utilizamos como criterios para seleccionar nuestra opción de proceso.

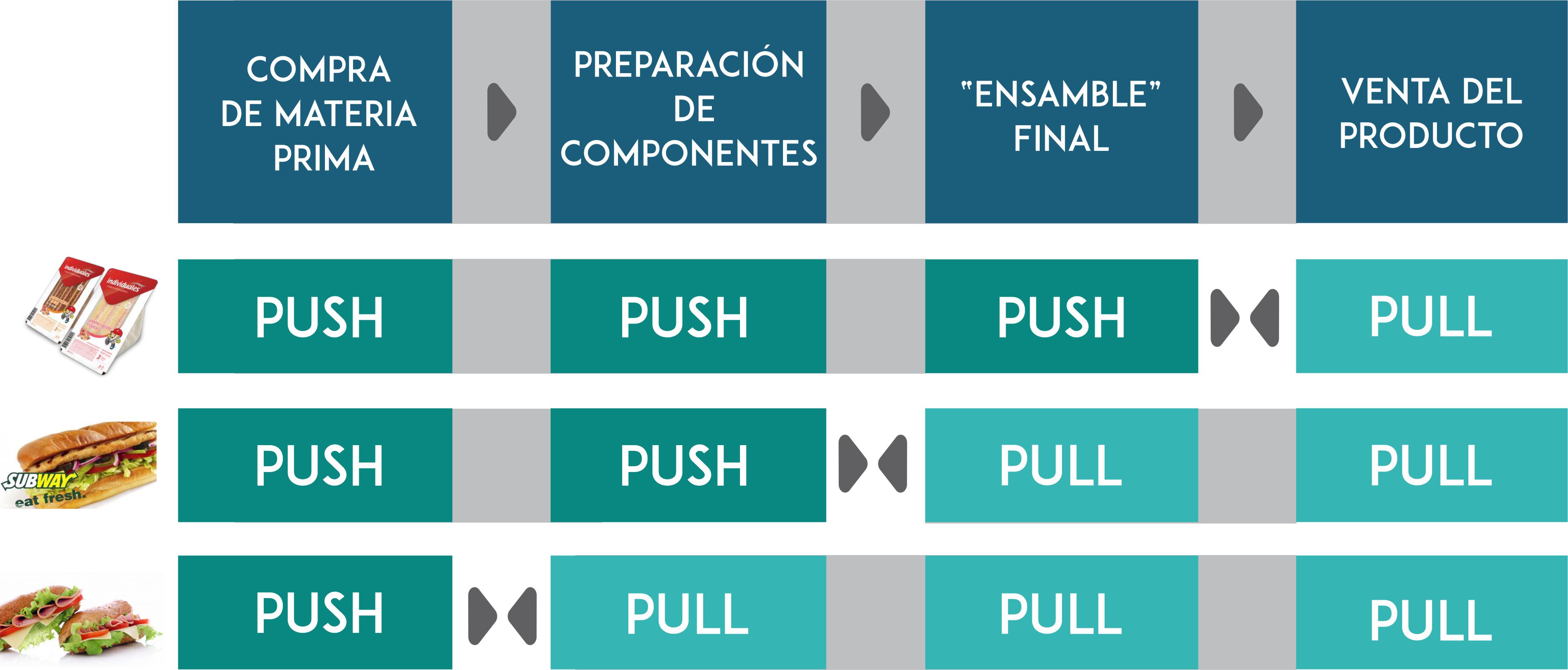

Si bien existen muchas formas de alinear nuestra estrategia de manufactura con la de inventarios, hay 4 modelos generales que pueden representar prácticamente a todos los entornos. Estos se diferencian esencialmente por el paso del proceso en el que se encuentra el límite entre los procesos push (aquellos donde las operaciones anticipan la demanda) de la cadena de suministros y el comienzo de los procesos pull (aquellos donde las operaciones responden a la demanda). Para entender un poco mejor de qué estamos hablando, analizaremos cómo son estos 4 modelos y dónde suelen utilizarse más frecuentemente.

4 modelos para alinear la estrategia de manufactura con la de inventarios

Fabricación por proyecto

ETO por sus siglas en inglés de “Engineer To Order”. Es el entorno en el que hay un diseño único basado en las especificaciones del cliente, y el comienzo del proyecto ocurre con el pedido del cliente. Ejemplos típicos son la construcción de una planta industrial, de una represa hidroeléctrica o simplemente la fabricación de un mueble a medida.

Fabricación contra pedido

MTO por sus siglas en inglés de “Make To Order”. Este entorno es aquel en el que la orden del cliente dispara el proceso. Es decir, el producto ya se encuentra diseñado y el proceso de fabricación es conocido, pero se espera el pedido del cliente para comenzar la fabricación. Esta organización suele darse en la fabricación de vehículos de lujo, aviones u otros productos estándar, pero de alto valor agregado.

Ensamble contra pedido

ATO por sus siglas en inglés de “Assemble To Order”. En estos casos se dispone del stock de componentes y subcomponentes, y la orden del cliente dispara el proceso de ensamble final para obtener el producto terminado. Es un entorno que ha crecido mucho con el auge de las tecnologías de información, que optimizaron la gestión dinámica de inventarios y lograron ajustar los procesos a la filosofía just in time. Ejemplos de esta estrategia son las líneas de producción de la industria automotriz, algunas plantas de fabricación de computadoras portátiles o, inclusive, algunas tiendas de comida rápida.

Fabricación para mantener inventario

MTS por sus siglas en inglés de “Make To Stock“. En este entorno se venden artículos que se encuentran en el inventario de producto terminado. En general, requieren de mayor detalle/esfuerzo en la elaboración de los pronósticos, para planificar la producción y stocks de cada producto. La principal ventaja que ofrece esta opción es la posibilidad de satisfacer la demanda reduciendo al mínimo el tiempo de respuesta. Los ejemplos más comunes son los supermercados, librerías o tiendas de comida del tipo autoservicio.

Preinscribite ahora: Curso metodología A3

Aunque a veces pueda parecer que sí, un tipo de producto no necesariamente está ligado a una estrategia de manufactura e inventario. Para verlo más claro, analizaremos un ejemplo que, no por habitual deja de ser representativo y ejemplificador:

En el caso de los tres sándwiches podemos observar cómo el mismo producto puede producirse en diferentes entornos, dependiendo de la estrategia de la organización.

La estrategia de manufactura y las ventajas competitivas

Cuando la estrategia se traduce en procesos de manufactura específicos, es necesario considerar las prioridades competitivas.

De esta manera, las estrategias de fabricación contra pedido son coherentes con entornos de flexibilidad (comúnmente asociados a la personalización) y con altos estándares de calidad; sin embargo, la rapidez en la entrega se vuelve más difícil, por lo que la estrategia de la cadena de suministros debe enfocarse en el cumplimiento de los plazos de entrega. Por su parte, las estrategias de ensamble contra pedido permiten una flexibilidad alta (en general asociada a la variedad) con tiempos de entrega relativamente bajos. Llegando al extremo, las estrategias de fabricación para mantener inventario son apropiadas cuando la organización basa su estrategia en asegurar entrega rápida y en lograr eficiencia a través de las economías de escala.

Cubrir las diversas dimensiones de las decisiones sobre la estructura de los procesos y su estrategia nos permitirá limitar los efectos de la variabilidad y mejorar la eficiencia de los procesos. ¡No dejes de pensar tus operaciones con una visión profesional, metódica y científica! Con la información de nuestras entradas de blog y un poco de dedicación podrás acercar tu organización un poco más hacia la excelencia operativa.